La variabilité tue les entreprises, mais elle peut faire grandir la tienne

Comment faire levier sur les écarts et les imprévus pour faire progresser tes équipes et croître durablement.

En tant que dirigeant ou manager, tu as sans doute déjà été confronté à ce genre d’imprévus :

Dans une usine, une machine essentielle tombe en panne et arrête la production.

Dans une boîte de services, un projet clé prend du retard à cause d’une mauvaise répartition des ressources.

Dans une SaaS, une mise à jour introduit des bugs inattendus qui ralentissent les utilisateurs.

Ces événements, pris isolément, arrivent à toutes les entreprises.

Mais si ils se répètent, les conséquences s'aggravent rapidement :

Si chaque nouvelle panne dans l’usine retarde encore plus les commandes, les clients finissent par se tourner vers la concurrence.

Si les retards se multiplient dans la boîte de services, les clients perdent patience, les projets stagnent, et les contrats tombent.

Si les bugs deviennent fréquents sur ton software, les abonnés se désinscrivent, et la confiance dans le produit s’effondre.

Individuellement, ces incidents semblent gérables. Mais leur répétition, à long terme, peut devenir fatale pour une entreprise.

Si tant d'entreprises subissent cette variabilité, c'est souvent parce qu'elles s'appuient sur une vision de gestion héritée du passé. Une vision qui a pu fonctionner à une époque, mais qui n'est plus adaptée aux réalités actuelles

Une question intéréssante est : comment vivre avec cette variabilité, et surtout, comment en faire un levier d’amélioration ?

Au programme

Dans cette newsletter, découvre une approche différente pour gérer la variabilité, souvent fatale aux entreprises, et l’utiliser pour stimuler ta croissance et celle de tes collaborateurs.

🏭 La vision centenaire qui freine encore l’innovation et démotive les équipes

🇺🇸 L’histoire d’un statisticien américain qui a révolutionné l’industrie japonaise

📉 Les 3 types de variabilités qui grignotent tes marges

📈 Et comment en faire un levier de croissance pour ton entreprise, tes équipes et toi-même

Pas le temps de tout lire ? Tu trouveras un résumé avec les points clés à la fin.

💡 Juste avant de commencer

Si tu es abonné…

Donne-moi ton retour sur cette newsletter et aide-moi à orienter les prochains sujets.

Avis ? Suggestion ? Question ?

En haut de cette newsletter :

Clique sur le cœur si tu as appris quelque chose ou qu’elle t’a aidé.

Laisse un commentaire.

Ou si tu me lis par email, réponds simplement.

Et si ce n’est pas déjà fait…

Tu peux t’abonner pour ne manquer aucune newsletter.

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

L’efficacité aveugle : l’héritage caché du Taylorisme qui tue l’innovation

Cette vision classique a ses racines dans l’ère industrielle, notamment à l’époque du Taylorisme et du Fordisme.

L’idée centrale était de maximiser l’efficacité en standardisant chaque geste et en contrôlant strictement chaque étape de la production.

Chaque opérateur avait un geste précis à effectuer, et on vérifiait que tout soit respecté à la lettre.

Cela a très bien fonctionné dans les marchés où la demande était supérieure à l’offre et où les entreprises bénéficiaient d’un fort avantage concurrentiel.

Un bon exemple est l’industrie automobile dans les années 1920 avec Ford : la production de masse, alignée sur des standards rigides, a permis de répondre à la demande croissante avec un produit uniforme et fiable.

L’objectif était la quantité, la répétition, et l’élimination des écarts.

Dans ces contextes, les procédures rigides pouvaient fonctionner parce que la variabilité était faible (forte demande, faible concurrence, produit standardisé) et l’entreprise n’avait pas besoin de s’adapter continuellement.

Mais lorsque la variabilité augmente, cette approche classique montre rapidement ses limites.

Le respect des procédures devient plus important que la flexibilité, et l’équipe se retrouve coincée dans des méthodes figées qui ne permettent pas d’anticiper les imprévus ou de répondre rapidement aux besoins des clients.

Cette approche a aussi tendance à démotiver les équipes.

Lorsque chaque geste est dicté par une procédure rigide, les collaborateurs perdent leur autonomie et leur capacité à proposer des améliorations.

Cela freine l’innovation, limite leur engagement sur le long terme, et néglige ce besoin fondamental que nous partageons tous.

L’héritage de cette vision classique mène à ce que l’on appelle « la maladie des grandes entreprises », dont je parle ici (et qui survient en pleine croissance, alors que tout semble aller pour le mieux).

L’américain qui a propulsé l’essor industriel du Japon

Après la défaite du Japon en 1945, l’économie japonaise était en ruine.

Le gouvernement et les industries japonaises cherchaient des moyens de reconstruire le pays.

C’est à ce moment-là que Kiichiro Toyoda, fondateur de la Toyota Motor Company, prononce cette célèbre phrase : “Il faut absolument rattraper les États-Unis d'ici trois ans.” (Que j’ai mise en avant dans cette newsleter : la pensée inversée de l’homme qui a fait exploser Toyota.)

Dans ce contexte, un homme est invité au Japon en 1950 pour donner des conférences sur le contrôle statistique de la qualité : Edwards Deming.

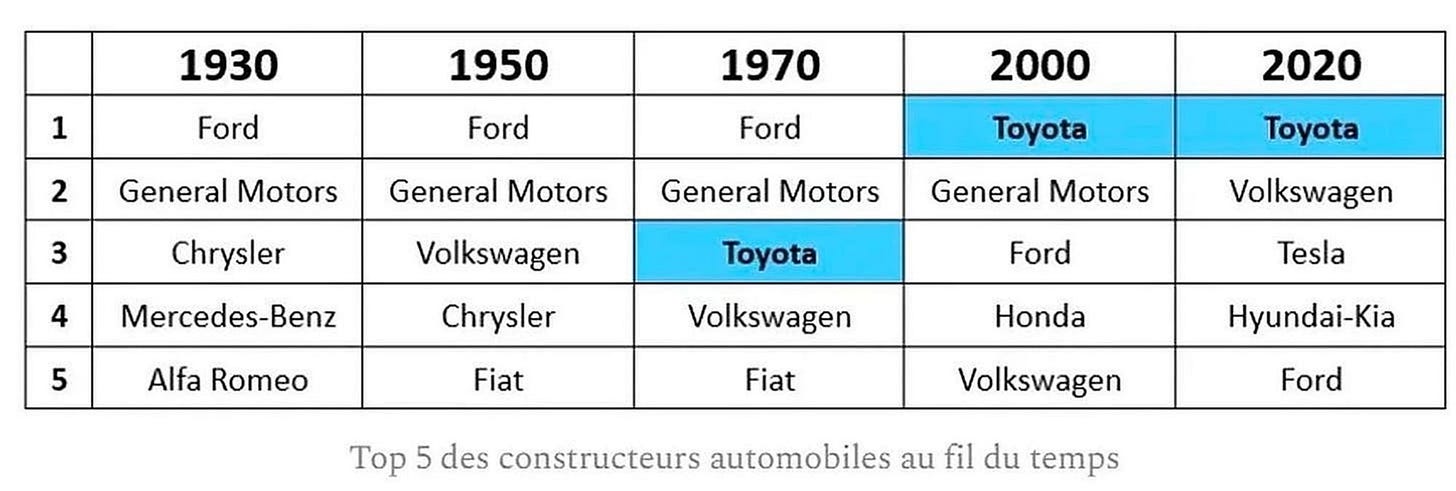

Et sa vision contribuera à propulser Toyota au sommet de l’industrie automobile mondiale.

Deming, l’un des pères du Lean et de la qualité totale, a fondamentalement remis en question la manière dont les entreprises gèrent la variabilité, en l’acceptant comme une donnée incontournable.

L’approche repose sur une idée simple : plutôt que de combattre la variabilité, il faut apprendre à vivre avec elle et l’utiliser comme levier d’amélioration.

La variabilité est omniprésente : fluctuation de la demande, incidents techniques, évolution des attentes clients

Plutôt que de figer les procédures, le Lean nous enseigne qu’il faut en permanence analyser les causes de ces écarts.

Il propose trois axes pour gérer cette variabilité :

Observer et comprendre les problèmes complexes et récurrents : La variabilité ne disparaîtra jamais. Il s’agit donc d’aller chercher la vérité sur le terrain pour compendre l’origine des écarts, qu’ils soient dus à des causes complexes, souvent cachées et multiples, ou à des problèmes récurrents, plus simples mais mal résolus.

Mettre en place des boucles de feedback continue : Au lieu de suivre un plan rigide, le Lean s’appuie sur des ajustements réguliers. Avec des pratiques comme le PDCA (Plan-Do-Check-Act), les équipes peuvent rapidement ajuster leurs méthodes et corriger au fur et à mesure.

Encourager un management qui accompagne l’adaptation : Ici, le rôle du management n’est pas de vérifier les procédures, mais d’accompagner les équipes dans leur réflexion et leur capacité à analyser la variabilité, pour qu’elles trouvent elles-mêmes les contre-mesures. (Un bon manager n’est pas juste un manager, comme je l'explique ici).

Chaque variation, chaque problème, est une opportunité d’apprendre et d’améliorer.

En adoptant cette vision, on ne se bat plus contre la variabilité.

On la comprend, on l’anticipe, et on apprend pour mieux s’adapter à la réalité du terrain.

💡 Note : Pourquoi je parle de Toyota, et du Lean

Le Lean a été inventé par Toyota il y a plus de 70 ans (même si eux n’appellent pas ça comme ça, car ce nom vient des Américains).

C’est cette méthode qui leur a permis de prendre leur envol, pour ensuite devenir leader depuis les années 2000 - et le rester.

Depuis, l’approche a été reprise par des milliers d’entreprises de toutes tailles, dont plusieurs entreprises au grand succès.

Quant à moi, j’ai découvert le Lean il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

La méthode m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

J’ai aussi eu l’occasion de passer dans les usines de Toyota, voyant bien l’efficacité du Lean Management sur le terrain, de mes propres yeux :

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de scale-up et entreprises établies dans leur quête de croissance continue, en les familiarisant notamment au Lean (Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.).

Tu veux en savoir plus sur le Lean, l’histoire de Toyota, ou la mienne ? Clique ici pour accéder à mes newsletters.

👇 Et si ça t’intéresse pour ta boîte…

Viens en discuter avec moi 30 minutes.

(Appel diagnostic offert et sans engagement).

Jamais parfaits, toujours meilleurs

Toyota et Deming l’affirment : on ne peut jamais éliminer totalement la variabilité.

Que ce soit dans la qualité des produits, les délais de livraison, ou encore dans les interactions entre équipes, des écarts existent toujours.

Cependant, ces écarts ne doivent pas être une source de blocage.

Ils peuvent être gérés pour limiter leur impact négatif, et au mieux, être réduits.

Ces écarts sont souvent liés aux 3 MU (je t’en parle en détail dans cette newsletter) :

MURI (la surcharge de travail ou le déséquilibre)

MURA (la variabilité au niveau des machines, méthodes, matières, et personnes)

MUDA (les 7 gaspillages, que je détaille ici).

Le Toyota Production System (TPS) est un guide, une boussole conçue (notamment grâce à l’apport de Deming) pour t’aider à comprendre les causes de variabilité et à en atténuer les effets, particulièrement durant les phases de croissance.

Grâce à ses piliers : le juste-à-temps (travail sur les délais) et le Jidoka (travail sur la qualité) il offre un cadre flexible pour répondre aux variations sans sacrifier la satisfaction client (toit du TPS) ni démotiver les équipes (fondations).

L’objectif est de comprendre les sources de variabilité qui mettent à mal l’entreprise et créer ensuite les conditions pour les réduire, en s’appuyant sur les méthodes d’analyse proposées par le TPS.

Rien n’est jamais parfait, mais l’ont peut toujours chercher à faire mieux.

Quel type de dirigeant·e / manager veux-tu être ?

Un dirigeant qui pratique le Lean comprend que son rôle va bien au-delà de la simple gestion des opérations.

Son objectif principal : faire en sorte que l’entreprise et ses équipes apprennent en permanence.

Contrairement à un dirigeant classique, qui peut se contenter d’imposer des solutions descendantes, le dirigeant Lean utilise les méthodes d’analyses du TPS (comme les bacs rouges, kanban, standards, etc) pour analyser les causes de variation et permettre aux équipes d’explorer par elle-mêmes les potentielles contre-mesures.

Il ne se contente pas de gérer les imprévus en pompier.

Il cherche à lisser les variations pour offrir à ses équipes un environnement plus stable et propice à la croissance

La stabilité retrouvée permet de faire grandir l’entreprise, tout en rendant les équipes plus fortes, autonomes et engagées.

Et c’est ainsi que l’on ouvre la voie à une croissance durable.

Tu peux me donner plus de détails en cliquant ici

En moins de 3 mois, j’aide les dirigeants à reprendre le contrôle de leur entreprise.

Tous les services s’alignent sur un objectif : la satisfaction complète de chaque client.

Chaque collaborateur propose des idées d’amélioration sur son propre environnement de travail et retrouve le plaisir de l’effort

Pour le dirigeant, c’est moins de stress, plus de sourires dans les couloirs, plus de plaisir, une base de clients fidèles qui évolue et de belles perspectives économiques.

Discutons en 30 minutes 👇

💡 Ne rate pas la prochaine newsletter

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Et juste avant de te laisser…

Voici les concepts clés que tu dois retenir de cette newsletter :

Accepte la variabilité, elle fait partie du jeu : Les imprévus font partie de la réalité. Plutôt que de les combattre, utilise-les comme des leviers d’amélioration pour faire grandir tout le monde et toujours mieux satisfaire les clients.

Ne te laisse pas piéger par des process figés : Les méthodes rigides peuvent fonctionner dans un environnement stable. Mais dès qu’un imprévu survient, ces process t’empêchent de réagir rapidement et freinent l’adaptation nécessaire.

Utilise la variabilité pour apprendre et progresser : Chaque écart est une opportunité pour comprendre les fragilités de ton entreprise. Analyse en continu les variabilités pour ajuster tes actions et rendre ton organisation plus forte.

Soutiens tes équipes dans l’adaptation : Ton rôle n’est pas de tout contrôler, mais de donner à tes équipes les moyens de s’ajuster en temps réel, en les aidant à réfléchir, analyser et trouver les bonnes opportunités.

Sur ce, à ta croissance et ton épanouissement.

Christophe Ordano

PS : Tu veux apprendre le Lean en continu ?

Et n’hésite pas à me suivre sur….

💡 Qui suis-je ?

J’ai découvert le modèle Lean de Toyota il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

Il m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

Aujourd’hui, je fais ma mission de familiariser les patrons et managers de demain à cette pratique, et partager la méthode de Toyota au plus grand nombre.

Je les emmène avec moi sur le terrain, dans ma quête d’amélioration et de croissance.

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de demain dans leur quête d’amélioration et de croissance, en les familiarisant au Lean ****(Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.)

Chaque jour, je me bats contre le management bureaucratique et financier, qui cause trop de dégâts sur la santé des personnes (burn-out), le gaspillage des talents (bore-out), les relations entre les gens, la perte de sens du travail (brown-out), la qualité des produits, la satisfaction des clients, l’impact environnemental, et la pérennité des boîtes.

Et dans les prochaines éditions hebdomadaires de la newsletter : je te partagerai des réflexions, des retours d’expérience, et des outils, pour comprendre le modèle Lean et te faire évoluer dans ta carrière de dirigeant ou team leader.