Comment un tissier japonais est devenu constructeur auto n°1 au monde, deux décennies d’affilée

Les stratégies derrière la résilience de Toyota, un des plus grands succès de notre ère (et le mouvement planétaire qui en découle)

La Toyota Motor Corporation (TMC) est née en 1937.

À l’époque, il y avait déjà 37 autres constructeurs automobiles dont Peugeot (1896), Fiat (1899), Opel (1899) et General Motors (1908).

Et jusque dans les années 1950, les “Trois Grands” américains (GM, Ford et Chrysler) dominaient le podium.

Mais ça n’a pas duré…

Petit à petit, le constructeur japonais a su se faire une place parmi eux - et prendre son envol à partir des années 1970.

Pour devenir leader depuis les années 2000 - et le rester.

Je te parle souvent de Toyota ici, et c’est normal.

Cette entreprise n’a pas sa place par hasard.

La stratégie Lean du groupe japonais est ce qui a permis de révolutionner mon approche du management.

Elle m’a énormément inspiré pour croître ma boîte et la revendre quelques années plus tard (tu peux en apprendre plus sur moi en lisant cette newsletter).

Un des points qui m'a marqué chez Toyota, notamment avec les visites que j'ai effectué sur place, c'est la résilience.

S'adapter à des challenges, des changements profonds, des nouvelles technologies.

Et affronter les problèmes et les crises pour en ressortir meilleur.

Car le Lean, c’est une stratégie puissante pour maintenir une forte croissance sur le long terme, sans tomber dans la maladie des grandes entreprises (dont je décris les symptômes dans cette newsletter).

Mais c’est aussi un atout redoutable de ton entreprise pour rester réactive et s’adapter à un environnement qui change sans cesse, et à toutes les échelles.

Dans cette newsletter, je vais te raconter l’histoire de ce géant de l’automobile mondial, d’après-guerre à aujourd’hui.

Ou comment un modèle mis en place dans les années 1940 lui a permis de passer d’entreprise au bord de la faillite à un compétiteur sérieux…

Tout en traversant de nombreuses crises (je parle des chocs pétroliers des années 1970, du rappel massif de 2009, de la catastrophe de Fukushima, etc.).

Aujourd’hui, Toyota s’est hissé au rang de premier constructeur automobile mondial - avec la plus grosse croissance.

Et ça dure depuis des années maintenant.

Alors, si tu es prêt, accroche ta ceinture… C’est parti !

💡 Juste avant de commencer

Si ce n’est pas déjà fait, tu peux t’abonner pour ne manquer aucune newsletter.

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Innover et monter sa boîte, dans la campagne japonaise en 1890

Koromo, Japon.

C’est dans cette région riche en soie que l'histoire de Toyota débute, vers la fin des années 1890.

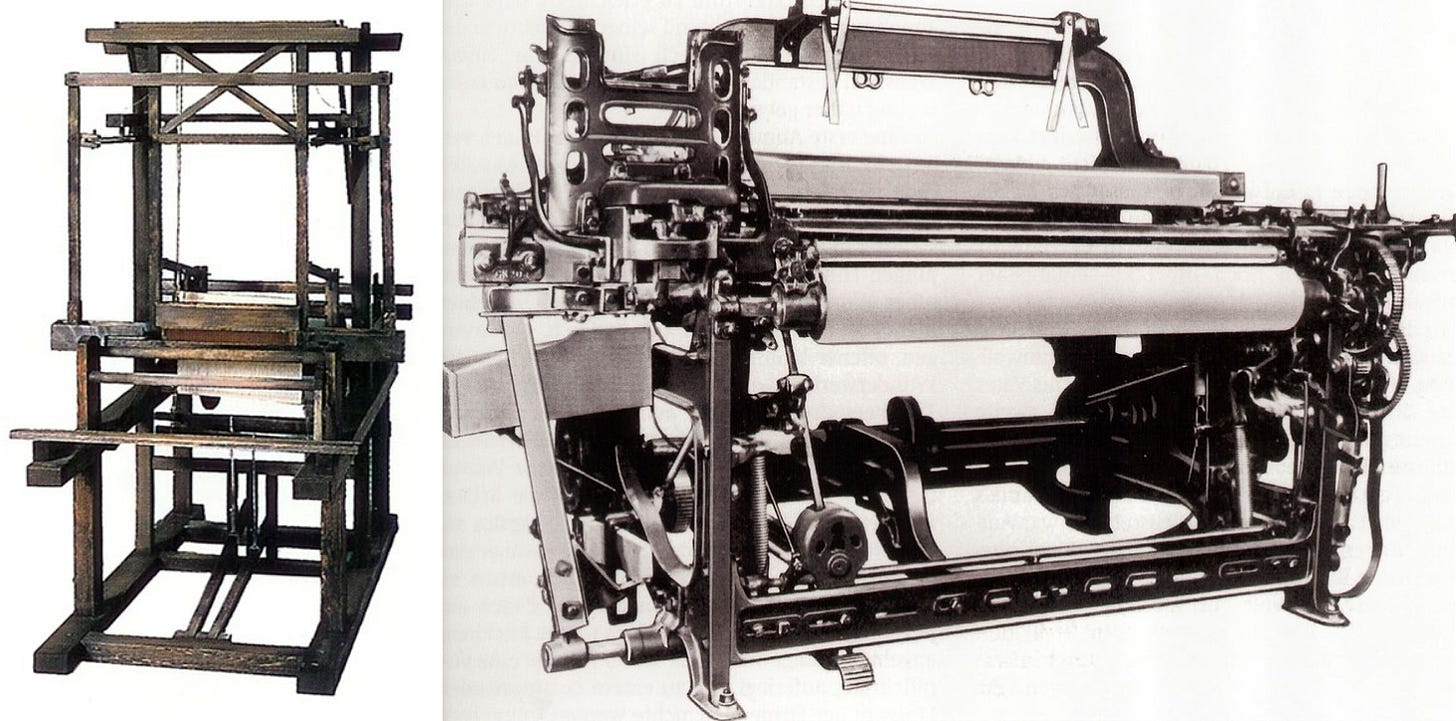

C’est au cours de ses jeunes années que Sakichi Toyoda invente le premier métier à tisser mécanique du Japon.

Car, oui… Avant d’être un constructeur automobile, l’entreprise a premièrement été une usine de textile.

L’histoire nous dit que le jeune Sakichi a tout d'abord voulu aider et soulager sa mère qu’il voyait tisser la soie à la main pendant 20 heures par jour.

Une invention, brevetée (n°1195), qui va révolutionner l'industrie textile de l'archipel japonais.

Mais cela n’a pas seulement boosté la productivité de l’époque…

Oui, au niveau pratique, ça a permis à un être humain de s'occuper de plusieurs machines en même temps (Jidoka).

Mais c’est dans la philosophie qu’il faut aller chercher la réelle plus-value : l’homme n’était plus esclave de la machine.

Désormais, c’est l’homme qui en prenait le contrôle.

Cependant, la baisse de la demande de soie brute au Japon et à l'étranger, entraîna la ville de Koromo dans un déclin progressif…

De la tisserie Toyoda à l’automobile Toyota (ou comment réussir sa reconversion)

C’est là qu’apparaît Kiichiro Toyoda.

Le fils de Sakichi était innovateur, comme son père.

Ensemble, ils ont inventé le premier métier à tisser automatisé du pays. Et sont à la base de la création et du succès de l'usine Toyoda Automatic Loom Works.

Après ses visites en Europe et aux États-Unis, notamment chez Ford dans les années 1920 (que je t’explique en détail dans cette newsletter), Kiichiro revient au Japon passionné par l’industrie automobile.

Il a désormais un rêve : construire des voitures.

Il sent que c’est l’industrie sur laquelle miser.

Et le déclin de l’industrie textile dans sa région le pousse sur cette voie.

Un pari cependant risqué dans un Japon qui ne peut soutenir la comparaison avec l’ogre US (son père n’étant pas très convaincu non plus).

Mais peu de temps avant sa mort en 1933, Sakichi Toyoda l’encourage finalement à suivre son rêve.

L’approbation de la figure paternelle (et les 100.000 £ obtenues par la vente du brevet de son père à la maison britannique Platt Bros.) en poche, Kiichiro fonde en 1937 la Toyota Motor Corporation (TMC).

Preuve de sa détermination, c’est un an avant la création de la TMC que Kiichiro et ses équipes produisent la première voiture série de Toyota, la Toyota AA.

Il s’agit en fait d’une copie conforme - au sigle près - de la Chrysler Airflow…

Qui s’écoule à environ 1.000 unités entre 1936 et 1943.

Mais la guerre viendra mettre un frein à cet élan…

Comment rivaliser avec les géants américains, avec 2x moins d’habitants

Au lendemain de la Seconde Guerre mondiale, le Japon est en pleine reconstruction.

Toyota est aussi au plus mal.

Alors que l’industrie automobile américaine prend son envol, le constructeur japonais n’a que peu de moyens.

Et dans un Japon confronté à un manque criant de ressources (naturelles ou pas), il ne parvient pas à aller chercher les financements nécessaires à son développement.

Et pourtant…

« Il faut absolument rattraper les États-Unis d'ici trois ans. »

Kiichiro Toyoda, fondateur de la Toyota Motor Company, lance cette célèbre citation (que je mets en lumière dans cette newsletter).

Le fils de Sakichi Toyoda veut poursuivre son rêve malgré tout.

Avec un objectif ambitieux : devenir un leader mondial de l'automobile.

Pour faire face à cet immense défi, Kiichiro fait appel à Taiichi Ohno (un brillant ingénieur dont je t’expose le concept génial dans cette newsletter).

Ensemble, ils avaient étudié la réussite de Ford.

Mais comment importer ce succès au Japon ?

Car Toyota ne pouvait pas se permettre de copier tout ce que faisait le constructeur américain à cette époque.

Surtout dans un contexte économique tendu où un ouvrier américain était 9x plus productif qu’un ouvrier japonais.

Non, le “Fordisme” n’était pas transposable au Japon.

Je m’explique…

Grâce notamment à la taille de leur marché, les Américains pouvaient faire baisser les coûts en jouant sur les énormes quantités produites - quitte à avoir des stocks considérables.

Et pour la raison opposée, les Japonais, eux, ne le pouvaient tout simplement pas.

Taiichi Ohno a alors eu son idée de génie.

Son astuce pour remédier à tous ces problèmes était de produire uniquement ce que voulait le client, au rythme demandé, dans le volume précis et avec les ressources nécessaires.

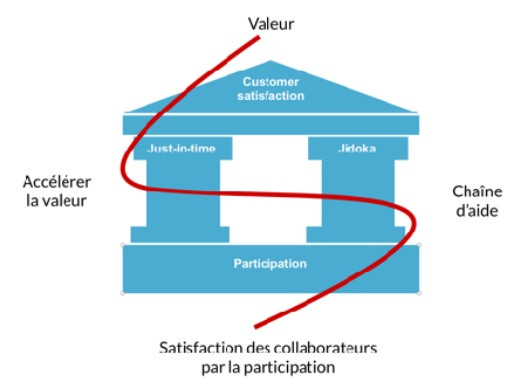

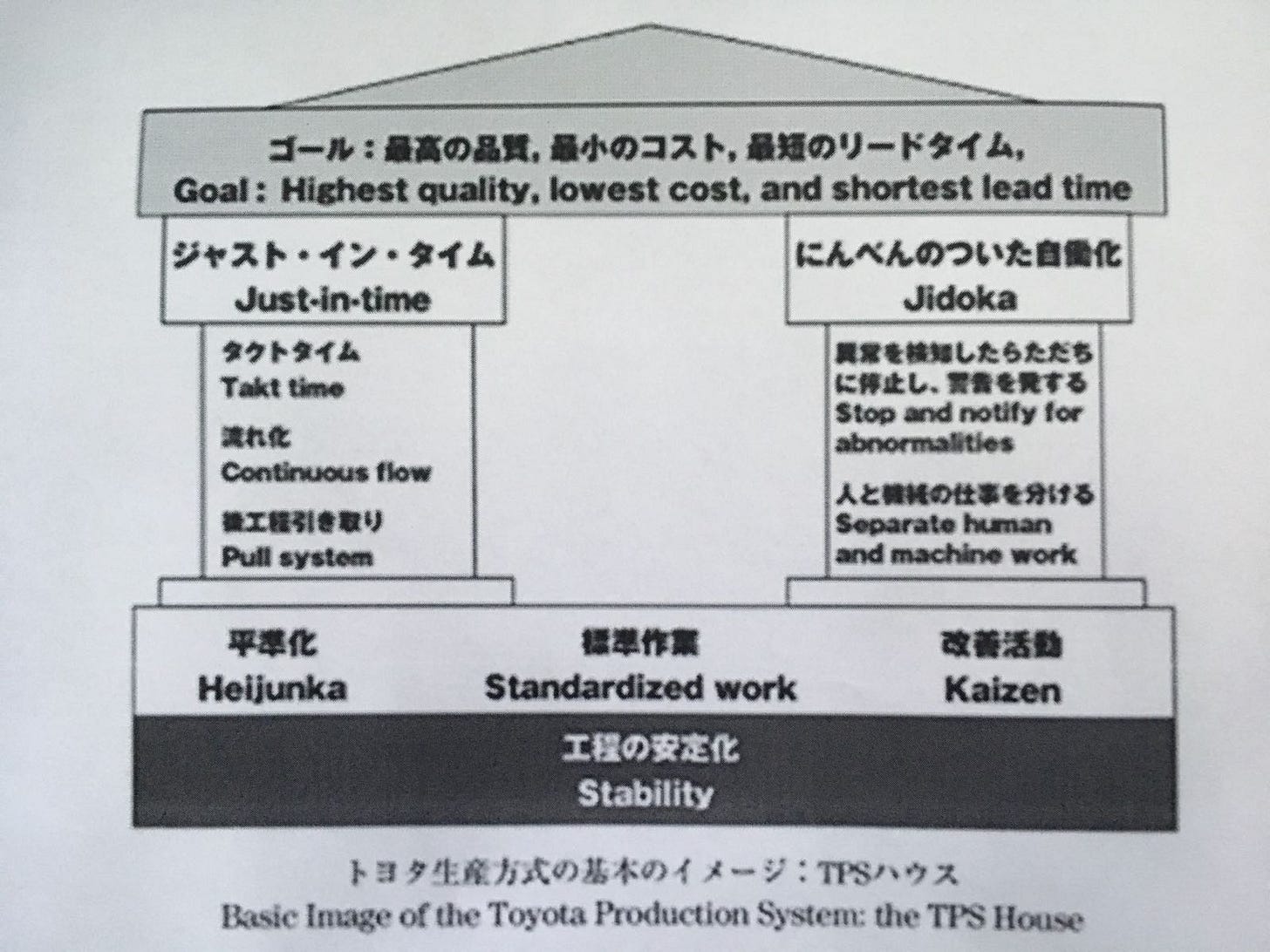

Le concept du Just-in-Time, premier point du TPS, était né.

Sans oublier son pendant : le Jidoka.

Pour en revenir aux ouvriers américains, si tu réduis au maximum les erreurs et les corrections, cela a un impact sur la productivité.

Je m’explique : si t’arrêtes de faire des défauts, tu peux sortir plus de produits par tête.

C’est pourquoi le Thinking People System représente un idéal de fonctionnement pour une entreprise qui utilise le travail quotidien comme levier de montée en puissance de chaque collaborateur.

C’est le modèle idéal pour comprendre où chercher les problèmes à résoudre (les rendre visibles !), et les opportunités d’apprentissage et de croissance de ta boîte.

Il représente un cadre d’analyse pour pouvoir créer les conditions du “Kaizen”.

Lorsque tu veux tendre vers le TPS, c’est à cet endroit-là et à ce moment précis qu’il faut faire du “Kaizen”.

Pratiquer le Lean, c’est faire en permanence l’aller-retour entre ce modèle et la réalité actuelle de l’entreprise pour trouver le prochain changement à explorer.

Le TPS, c’est l’accumulation de plus de 60 ans de tests, d’expérimentations et de “Kaizen”.

Si tu l’étudies et que tu fais l’aller-retour en permanence avec ta boîte, tu gagnes énormément de temps.

Car tu bénéficies de plus de 60 ans d’histoires d’une entreprise qui s’est développée dans un contexte hyper tendu.

En voici une version que j’ai vu dans une usine de Toyota au Japon :

Au passage, j’écris chaque semaine une newsletter à propos de ce sujet et du Lean en général.

Alors si tu veux en savoir plus, inscris-toi ici :

Comment séduire Mr. & Mrs. Smith

Et ça, Toyota l’a compris. Et bien compris.

Car les performances de leurs voitures s’améliorent rapidement.

Grâce notamment au “Kaizen”.

Ce terme japonais signifie l'amélioration continue.

Toyota a encouragé tous ses employés à identifier les problèmes et à proposer des solutions innovantes pour les résoudre.

Ce système a favorisé l'efficacité et l'innovation à tous les niveaux de l'entreprise.

Et pour preuve, en 1948, seulement 3 années après la naissance du TPS, l'un des premiers modèles Toyota (le modèle SA) fait une course contre un train et l'emporte.

Le rêve de Kiichiro Toyoda est en train de se réaliser.

Mais après avoir conquis le marché intérieur, Toyota vise le monde.

Pour exporter ses voitures, il fallait faire plus et mieux.

Un exemple concret est la création des “cellules de fabrication” dans les années 1950.

Au lieu d'avoir un processus de production linéaire traditionnel, les cellules de fabrication regroupaient les machines et les travailleurs en équipes multidisciplinaires.

Cela a permis d'améliorer la communication et la collaboration entre les membres de l'équipe, réduisant ainsi les temps d'attente et les mouvements inutiles.

Cette recette a contribué à une meilleure efficacité opérationnelle et à une réduction des coûts.

C’est ainsi que la présence de Toyota sur les grands marchés étrangers a débuté avec le lancement du premier modèle, la “Crown”, aux États-Unis en 1957.

Toutefois, le constructeur japonais a dû surmonter certains obstacles, notamment en améliorant la qualité de ses véhicules et en adaptant ses stratégies de vente et de marketing pour répondre aux attentes des clients américains.

Un exemple concret de l'application du Lean par Toyota pour améliorer la qualité est l'introduction du “Jidoka” (que je te présente plus en détail dans cette newsletter).

Ce concept permet aux machines de détecter automatiquement les défauts de production et de s'arrêter immédiatement pour éviter que des produits défectueux ne soient fabriqués en série.

C’est là tout l’héritage de la machine à tisser avec l’arrêt automatique au premier défaut détecté.

Grâce à cette approche proactive, Toyota a pu améliorer la qualité de ses véhicules et regagner la confiance des clients.

Des modèles emblématiques tels que la “Corolla” à partir de 1966 ont contribué à forger la réputation de qualité et de fiabilité du groupe, rivalisant ainsi avec les constructeurs américains.

Devenir une référence de la stratégie d’entreprise (et inspirer les autres)

Au fil des décennies, Toyota est devenue une force majeure de l'industrie automobile mondiale. La réputation de Toyota pour la qualité, la fiabilité et l'efficacité de ses véhicules s'est renforcée.

En 1972, Toyota a franchi le cap des 10 millions de véhicules produits à travers le monde (un record historique pour un constructeur automobile).

Surtout dans un contexte économique difficile…

Les chocs pétroliers des années 1970 ont entraîné une augmentation des prix du pétrole et une demande croissante de véhicules économes en carburant.

Toyota, en s'appuyant sur son engagement envers l'efficacité et l'innovation, a réussi à s'adapter rapidement à cette nouvelle réalité en développant des véhicules plus économes.

Et comme mieux vaut prévenir que guérir, le constructeur japonais avait déjà entamé le développement de la technologie hybride en… 1965 !

Par la suite, l'entreprise a élargi sa gamme de produits pour inclure des voitures de différentes tailles, des camions, des SUV et, aujourd’hui, des véhicules électriques.

Regarde l’incroyable processus de production de Toyota dans ces 8 usines aux États-Unis :

Mais l’héritage de Toyota ne se situe pas seulement au niveau des véhicules.

Elle a également popularisé d'autres outils et techniques du Lean, tel que le “Andon” (dont je t’expose les grands principes dans cette newsletter) ou le “Kanban” (que je t’aide à mettre en place dans cette newsletter).

Et l'application du Lean chez Toyota est ensuite devenue une référence mondiale pour d'autres entreprises.

Son modèle a été repris par de nombreuses entreprises à succès, comme Amazon, Facebook, Netflix, Airbnb, Dropbox, Groupon ou Pixar aux USA.

Et en France, ce sont des acteurs comme JVWEB, Aramis Auto, Qonto ou Theodo.

Certains grands groupes comme L’Oréal, Alstom, Essilor ou Safran regrettent même de ne pas s’y être mis plus tôt.

Mais ce n’est pas tout : le Lean séduit désormais l’économie de services comme les banques, les hôpitaux, les sociétés d'informatique… jusqu'à Pôle emploi.

Et si tu étais le prochain ?

Pour en apprendre plus dès maintenant, et gagner des années, tu peux le faire avec Learning to Scale, le livre écrit par mon ami et associé Régis Médina (avec qui j’ai cofondé Keenly, notre cabinet de conseil).

Clique ici pour découvrir le Lean avec le livre

Ce livre est la synthèse du fruit de nos centaines d’accompagnements d’entrepreneurs sur le terrain ces dernières années.

Il explique l’ensemble des fondamentaux du Lean et te permet de faire un grand saut dans cet univers, pour drastiquement changer ton approche du management et de la stratégie d’entreprise durable.

C’est un réel raccourci de 20 ans dans ta carrière de leader, et il a déjà été lu par plusieurs milliers d’entrepreneurs et managers.

Parce que ça s’est vérifié avec Toyota : la méthode Lean a contribué à améliorer la communication, la collaboration et la flexibilité au sein de l'entreprise.

Comment rester N°1 et surmonter les plus grosses crises

Et ce, malgré les défis auxquels Toyota a été confrontée, tels que les rappels massifs de véhicules pour des problèmes de qualité en 2009 (dont j’évoque les conséquences dans cette newsletter).

Ou deux ans plus tard, après la catastrophe de Fukushima, quand Toyota a dû faire face à des pénuries de composants et à des perturbations dans sa chaîne d'approvisionnement.

Cependant, grâce à sa capacité d'adaptation et à sa relation étroite avec ses fournisseurs, l’entreprise a rapidement mis en place des mesures pour surmonter ces obstacles et reprendre ses activités.

Un autre exemple ?

Plus récemment, la crise des composants à Taïwan a causé des retards de production pour de nombreux fabricants automobiles, y compris Toyota.

Malgré ces difficultés, l’entreprise a fait preuve d'une grande flexibilité et a travaillé en étroite collaboration avec ses fournisseurs pour atténuer les perturbations et minimiser les impacts sur ses opérations.

L’aller-retour permanent avec le TPS dote l’entreprise d’une forte résilience, et lui permet d’en apprendre jour après jour, pour s’adapter et progresser.

Il y a 3 ans, alors que le monde se confinait pour lutter contre la pandémie de Covid-19, il est apparu que Toyota fut l’une des seules entreprises au monde à rester bénéficiaire sur son premier trimestre 2020/21, confirmant une fois encore la capacité du groupe japonais à encaisser des chocs - même très puissants.

La résilience…

Tu le vois, l'entreprise a utilisé toutes ces expériences comme des opportunités d'apprentissage.

Toyota a renforcé son engagement envers l'amélioration continue et a amélioré ses processus de contrôle qualité pour maintenir sa réputation de constructeur automobile de qualité.

Aujourd'hui, le Toyota Group est l'un des plus grands constructeurs automobiles au monde.

Comment ne jamais s’arrêter de croître

L'entreprise continue d'innover et d'anticiper les évolutions de l'industrie, notamment en investissant dans la recherche et le développement de véhicules électriques et autonomes.

Il ne faut pas oublier que la Toyota Prius, la première voiture Hybride au monde à être produite à grande échelle, date de 1997.

Soit il y a 26 ans !

Une autre prouesse ?

En 2012, Toyota a repoussé encore un peu plus les limites en participant aux 24 Heures du Mans pour la première fois avec une voiture Hybride (la LMP1).

Pour 2050, l’entreprise s’est fixée comme objectif de tendre vers une mobilité plus propre et de réduire autant que possible l’impact écologique de la production et de la circulation automobile.

Pour l’instant, c’est plutôt bien parti : en 2019, 100% de l’électricité utilisée par les sites de Toyota Motor Europe provenait de sources renouvelables.

Comme tu peux le voir, l'histoire de Toyota est une source d'inspiration.

Elle démontre comment l'invention et l'application du Lean peuvent transformer une entreprise et la conduire à la réussite dans un marché concurrentiel, en partant de zéro.

Car des années après le décès du fondateur, 5 règles élémentaires forment un fil conducteur pour toutes les entreprises Toyota et tous leurs collaborateurs de par le monde :

Rester toujours fidèles à ses obligations, pour apporter sa contribution à l'entreprise et à la bonne cause

Être toujours curieux et créatifs, afin de toujours avoir une longueur d'avance sur son temps

Toujours avoir l'esprit pratique et ne pas céder à la facilité

Toujours faire son travail dans une ambiance collégiale, chaleureuse et conviviale

Respecter en permanence les valeurs spirituelles et ne pas oublier de toujours faire preuve de reconnaissance

Maintenant que tu sais ça…

J’ai découvert le Lean il y a près de 15 ans.

C’est ce qui a révolutionné mon approche en tant que chef d’entreprise.

Il m’a permis de gérer la croissance de mon entreprise Pop Factory et de la revendre quelques années plus tard à Elpev, un acteur clef du marché.

Aujourd’hui, je fais ma mission d’emmener les patrons de demain avec moi dans ma quête d’amélioration et de croissance, en les familiarisant à cette pratique, et en partageant la méthode de Toyota au plus grand nombre.

Depuis plusieurs années, et au travers de différentes activités, notamment ma boîte de conseil Keenly créée avec mon associé Régis Medina, j’ai eu la chance d’accompagner plus de 600 dirigeants et managers dans leur découverte et pratique du Lean.

Ceci pour les emmener vers une croissance durable et sereine, et l’épanouissement des collaborateurs.

Des boîtes comme Aramis Auto, Qonto, Theodo, JVWEB, LiveMentor…

Un exemple concret de notre travail a été notre collaboration avec Auchan. Grâce au Lean, Auchan a réussi à créer un site e-commerce en seulement 6 mois, alors qu'il aurait normalement fallu 1 an et demi !

Depuis plus de 6 ans, j’opère aussi comme administrateur du Réseau Entreprendre, qui compte plus de 250 entreprises engagées dans le développement du territoire.

Dans les prochaines newsletters, je te partagerai mes retours d’expériences terrain et mes meilleurs conseils pour une croissance sereine et durable.

💡 Ne rate pas la prochaine newsletter

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Et juste avant de te laisser…

Voici les concepts clés que tu dois retenir de cette newsletter :

Le TPS représente un idéal de fonctionnement pour une entreprise qui utilise le travail quotidien comme levier de montée en puissance de chaque collaborateur

Toyota a popularisé divers outils et techniques du Lean, tel que le “Kaizen” (amélioration continue), le “Andon” (dispositif signalant les problèmes de production) ou le “Kanban” (outil qui a pour but de rendre visibles tous les problèmes)

En 1972, Toyota franchit le cap des 10 millions de véhicules produits à travers le monde

Son modèle a été repris par de nombreuses entreprises à succès, comme Amazon ou Pixar aux USA; JVWEB, Aramis Auto, Qonto ou Theodo en France

La résilience de Toyota qui, au fil des années, a utilisé toutes les expériences - bonnes et mauvaises - comme des opportunités d'apprentissage

Pour 2050, l’entreprise s’est fixée comme objectif de tendre vers une mobilité plus propre et de réduire autant que possible l’impact écologique de la production et de la circulation automobile

Sur ce, à ta croissance et ton épanouissement.

Christophe Ordano

PS : Tu veux apprendre le Lean en continu ?

💡 Qui suis-je ?

J’ai découvert le modèle Lean de Toyota il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

Il m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

Aujourd’hui, je fais ma mission de familiariser les patrons et managers de demain à cette pratique, et partager la méthode de Toyota au plus grand nombre.

Je les emmène avec moi sur le terrain, dans ma quête d’amélioration et de croissance.

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 600 patrons et managers de demain dans leur quête d’amélioration et de croissance, en les familiarisant au Lean ****(Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.)

Chaque jour, je me bats contre le management bureaucratique et financier, qui cause trop de dégâts sur la santé des personnes (burn-out), le gaspillage des talents (bore-out), les relations entre les gens, la perte de sens du travail (brown-out), la qualité des produits, la satisfaction des clients, l’impact environnemental, et la pérennité des boîtes.

Et dans les prochaines éditions hebdomadaires de la newsletter : je te partagerai des réflexions, des retours d’expérience, et des outils, pour comprendre le modèle Lean et te faire évoluer dans ta carrière de dirigeant ou team leader.