Créer de la valeur pour tes clients, sans rien ajouter ? La pensée inversée de l’homme qui a fait exploser Toyota

… avec les 7 leviers qui te montrent ce qui n’apporte pas de valeur directe à tes clients, et qui améliorent le quotidien de tes collaborateurs

“Il faut absolument rattraper les États-Unis d'ici trois ans.”

Au lendemain de la Seconde Guerre Mondiale, le Japon et Toyota sont au plus mal.

Et Kiichiro Toyoda, fondateur de la Toyota Motor Company, lance cette célèbre citation.

Comme un témoin de l’effort que doit fournir l’industrie automobile japonaise pour rattraper les Américains.

Pour faire face à cet immense défi, Kiichiro Toyoda fait appel à Taiichi Ohno, dont je t’ai déjà parlé dans une précédente newsletter.

Leur théorie : l’amélioration de la performance passe par l’élimination progressive des obstacles qui font perdre un temps précieux à chaque collaborateur.

Ou comment créer de la valeur pour le client en… chassant les erreurs et le gaspillage, et non en ajoutant des fonctionnalités - tout en stimulant tes collaborateurs.

Ohno a pris conscience de ça lors d’un voyage d’études aux USA.

Il a découvert que la productivité d'un ouvrier américain était 9 fois supérieure à celle d'un Japonais…

L’histoire raconte qu’il a passé toute sa carrière à se demander comment ses processus de production pouvaient être constamment améliorés et plus efficaces.

Sa philosophie : retirer au lieu d’ajouter.

C’est pourquoi on l’appelle “L’homme qui pensait à l’envers”.

Son histoire, c’est celle d’un jeune ingénieur qui a tout changé – tout révolutionné.

Que ce soit au niveau des processus de fabrication qu'au niveau de la progression des collaborateurs en entreprise.

Dans cette newsletter, je vais te parler de sa méthode de production qui a favorisé le développement de l'industrie automobile japonaise.

Je t’expliquerai comment ta boîte peut faire grandir ses collaborateurs en combattant les 3 phénomènes qui les pénalisent au quotidien.

Enfin, tu verras pourquoi les gaspillages sont vus comme une véritable mine d’or pour ton entreprise, et les 7 types de gaspillages à garder en ligne de mire dans ta boîte, quel que ce soit ton domaine d’activité.

💡 Juste avant de commencer

Si ce n’est pas déjà fait, tu peux t’abonner pour ne manquer aucune newsletter.

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Ces 3 phénomènes à combattre au quotidien pour ne pas frustrer tes collaborateurs

Tu as peut-être déjà vécu ça.

Des membres de ton équipe ne sont plus très heureux quand ils s'assoient à leur bureau.

Tu le remarques car ça se voit sur leurs visages.

Certains sont découragés, peut-être même en état de burn-out ou pire partis s'épanouir dans une autre entreprise.

Je t’en parle depuis maintenant quelques temps dans les précédentes newsletters (et en particulier dans celle-ci), le Thinking People System (TPS), c’est un modèle d’entreprise largement éprouvé qui peut se résumer ainsi : la satisfaction complète de chaque client par le développement de chaque collaborateur au quotidien.

Le mot-clé est “collaborateur”.

J’aime mettre l’accent sur les collaborateurs.

Et je ne le répèterai jamais assez : il ne faut pas utiliser le Lean comme une boîte à outils pour améliorer des processus. Ce ne sont pas les processus qui rendent une entreprise performante, ce sont avant tout ses collaborateurs.

Le Lean est une pratique pour faire monter les personnes en puissance.

Mais la vérité, c’est que viser un idéal de performance (on repense au Just-in-Time de la dernière newsletter), revient aussi à combattre trois phénomènes qui pénalisent les collaborateurs au quotidien.

Je te les explique…

1 - Muri : la surcharge de travail

À l’image de ce que l’on observe sur les routes en période d’affluence, la surcharge conduit à un effondrement de la performance. D’un point de vue Lean, la surcharge rend surtout impossible la prise de recul et la montée en compétences continue des personnes.

Le premier rôle du management est de s’assurer que les personnes et les équipements ne sont pas sollicités au-delà de leurs capacités. Cela concerne à la fois la quantité et les conditions de travail : ergonomie, sécurité psychologique, etc.

2 - Mura : la variabilité dans le travail

Au premier abord, travailler dans l’agitation permanente donne une impression de dynamisme, mais avec le temps les effets négatifs apparaissent :

Les mêmes problèmes reviennent sans cesse, ce qui conduit à un sentiment d’impuissance et de lassitude.

Les améliorations ne tiennent pas car les conditions changent chaque jour.

Les collaborateurs n’ont pas l’esprit libre pour prendre du recul sur leur métier et réfléchir à l’amélioration de leurs pratiques. Leur créativité est consommée par des aléas finalement peu intéressants (erreurs à rattraper, équipements qui ne fonctionnent pas, surprises de dernière minute). Ils ont le sentiment de stagner et finissent par partir.

Les principales causes de variabilité sont les 4M :

Men (personnel) : il s'agit des personnes impliquées dans le processus de production, leur formation, capacités, personnalité. Que ce soit les opérateurs, les superviseurs ou les membres de l'équipe.

Le facteur humain est crucial dans tout processus de production. Il est essentiel d'avoir du personnel compétent, bien formé et motivé pour atteindre des niveaux élevés de productivité et de qualité.

L'entreprise doit investir dans la formation continue de ses employés, afin de développer leurs compétences et de les maintenir à jour avec les meilleures pratiques.

Un personnel motivé et engagé contribue à améliorer l'efficacité opérationnelle, à favoriser l'innovation et à garantir la satisfaction des clients

Material (matériel) : ça comprend les matières premières, les composants, les consignes spécifiques, les documents et les fournitures utilisés dans le processus de production.

La gestion des matériaux est cruciale pour maintenir un flux de production efficace. Cela comprend l'approvisionnement en matières premières de qualité, la gestion des stocks pour éviter les pénuries ou les excès, et le suivi des délais de livraison.

L'utilisation de systèmes de gestion des stocks et de contrôle de la qualité peut aider à optimiser la gestion des matériaux.

En veillant à ce que les matériaux soient disponibles en quantité suffisante et conformes aux spécifications requises, on peut réduire les interruptions de production et maintenir des normes de qualité élevées

Machine (machine) : il s'agit des équipements, des logiciels, des machines et des outils utilisés dans le processus de production.

Les machines et les équipements jouent un rôle essentiel dans la productivité et la qualité des opérations de production.

Il est important de sélectionner les machines appropriées en fonction des exigences du processus de production.

Un entretien régulier et préventif des machines est également essentiel pour minimiser les temps d'arrêt imprévus et maintenir les performances optimales.

L'adoption de technologies avancées, telles que l'automatisation et l'intégration de systèmes, peut également améliorer l'efficacité et la précision des opérations

Methods (méthodes) : cela fait référence aux standards, aux procédures, aux instructions et aux normes de travail utilisés pour réaliser les tâches.

Les méthodes de travail doivent être posées pour maximiser l'efficacité et la qualité. Cela implique l'établissement de procédures claires et bien définies, la standardisation des processus, l'utilisation d'outils et de techniques appropriés, ainsi que le changement et l'élimination des gaspillages.

La pratique du Lean peut aider à améliorer les méthodes de travail et à éliminer les inefficacités.

La collecte et l'analyse de données sont également importantes pour évaluer les performances, détecter les problèmes et prendre des décisions basées sur des faits

Avant d’améliorer la performance d’une activité, on cherche donc à éliminer un à un les facteurs de variabilité pour obtenir une activité suffisamment stable.

Sache que les 4M sont interconnectés et doivent être gérés de manière équilibrée pour obtenir des résultats optimaux.

Et aussi qu’une profonde compréhension des causes de variabilité est ce qui fait la différence entre un expert et un novice.

Les 4 idées fausses sur la variabilité

Alors pour commencer à maîtriser cet aspect de ton entreprise, voici les fausses idées sur la variabilité…

Elle favorise la créativité : réagir à des situations inattendues demande une certaine créativité. Mais la vraie question est de savoir ce qu'il reste de cette créativité après coup. Dans la plupart des cas, rien. L'idée ne sera pas utilisée plus tard parce que les conditions auront changé. Du point de vue du Lean, se contenter de réagir à des événements aléatoires est un gaspillage de l'intelligence et du temps des gens.

Une bien meilleure utilisation de leurs capacités consiste à comprendre les causes de la variation et à trouver des approches créatives pour améliorer des activités connues et contrôlées. On confond souvent improvisation et valeur ajoutée.

Elle rend le travail plus intéressant : au bout de quelques mois, la variation constante devient la nouvelle norme et les gens s'ennuient.

La motivation durable provient d'un sentiment de progrès, et le progrès est réalisé en améliorant pas à pas une activité suffisamment stable.

C'est ce qui nous différencie des machines : ce qui nous différencie des machines, c'est avant tout notre capacité à comprendre un système et à trouver des idées d'amélioration.

Ce qui est contre-intuitif dans la stabilité, c'est que nous cherchons des moyens de standardiser les activités pour pouvoir y réfléchir et les modifier. Nous recherchons simplement un autre type de variation : une amélioration contrôlée plutôt qu'une réaction chaotique.

C'est la raison d'être de la flexibilité et de l'agilité : lorsque la variabilité augmente, les gens passent de plus en plus de temps à y réagir et les délais augmentent pour les clients. De l'extérieur, l'entreprise est simplement lente, pas agile.

La véritable agilité est le résultat d'un compromis : accepter les demandes variables des clients tout en maintenant une stabilité interne suffisante pour exécuter très rapidement des processus contrôlés.

Et alors, quel est le 3ème phénomène ?

3. Muda : pense à l’envers grâce aux 7 gaspillages

Une fois l’activité stabilisée, l’amélioration de la performance passe par l’élimination progressive des obstacles qui font perdre un temps précieux à chaque collaborateur.

C’est là que se situe le troisième phénomène dont il faut se préserver : le gaspillage. On le définit comme tout le temps consacré à des activités qui ne contribuent pas directement à ajouter de la valeur pour les clients.

Comme je te le disais en introduction, Taiichi Ohno a consacré sa carrière à éliminer les gaspillages (muda, en japonais) des processus de production.

“Ne produire que ce que demande le client”

C’est l’homme qui a passé sa vie à penser à l’envers.

“Les coûts n’existent pas pour être calculés. Les coûts existent pour être réduits.”

Il a probablement compris que c’est la bonne manière de créer de la valeur pour le client.

Et pour ce faire, il a identifié 7 familles de gaspillages.

Les voici :

1. Surproduction

Si les gaspillages sont tout ce pour quoi le client ne souhaite pas payer, alors il est facile de comprendre pourquoi la surproduction est un problème.

Produire plus équivaut à excéder la demande du client, ce qui entraîne des coûts supplémentaires.

En fait, la surproduction déclenche l’apparition des 6 autres gaspillages.

2. Transports

Ce genre de gaspillage se produit lorsque vous déplacez des ressources (matériaux) sans que cela n’ajoute de valeur au produit.

Le transport d’une pièce d’une machine à l’autre ne lui confère aucune valeur ajoutée - voire peut engendrer des coûts inutiles pour votre entreprise et compromettre la qualité.

3. Stocks

Les stocks excessifs sont souvent provoqués par une société gardant des stocks « au cas où ».

Dans de tels cas, les sociétés pratiquent le sur-stock afin de répondre à une demande inattendue, se protéger contre les retards de production, la mauvaise qualité ou d’autres problèmes.

Ces stocks excessifs répondent toutefois rarement aux besoins du client et n’ajoutent aucune valeur.

Ils augmentent simplement l’entreposage et les frais liés à l’amortissement.

La limitation de l’espace disponible empêche le stockage inutile.

4. Déplacements

Ce genre de gaspillage englobe les déplacements inutiles et complexes des employés (ou de l'équipement).

Ces déplacements peuvent entraîner des blessures, augmenter le temps de production, et bien d'autres problèmes.

Il est essentiel d'améliorer le processus de manière à ce que les travailleurs aient besoin de faire le moins de déplacements possible pour accomplir leur travail.

5. Temps d’attente

C’est probablement le gaspillage le plus facile à reconnaître.

Chaque fois que des biens ou des tâches ne progressent pas, ce gaspillage se produit.

6. Surtraitement

Ce type de gaspillage correspond généralement à faire une tâche qui n’apporte aucune valeur ajoutée ou plus que nécessaire.

Par exemple, ajouter des fonctionnalités supplémentaires que personne n’utilisera augmente les frais de production.

7. Défauts

Les défauts peuvent causer du travail supplémentaire (sous la forme de modifications) ou pire encore, ils peuvent générer des déchets.

Car, en général, un produit défectueux doit être remis en production, ce qui coûte un temps précieux et a des répercussions en aval, retards, manquants, perte d’opportunité, etc.

L’important est de supprimer la cause de non-qualité, et pas de traiter les symptômes.

Comme l’illustrent les exemples ci-dessus, les gaspillages sont souvent des activités considérées normales voire indispensables – par exemple tester un logiciel ou produire un document intermédiaire.

On ne peut se contenter de les éliminer pour améliorer la situation, car cela créerait probablement des gaspillages encore plus coûteux.

Tout l’enjeu de l’amélioration est de trouver des pratiques de travail qui occasionnent les moins de gaspillages possibles dans l’activité prise dans son ensemble.

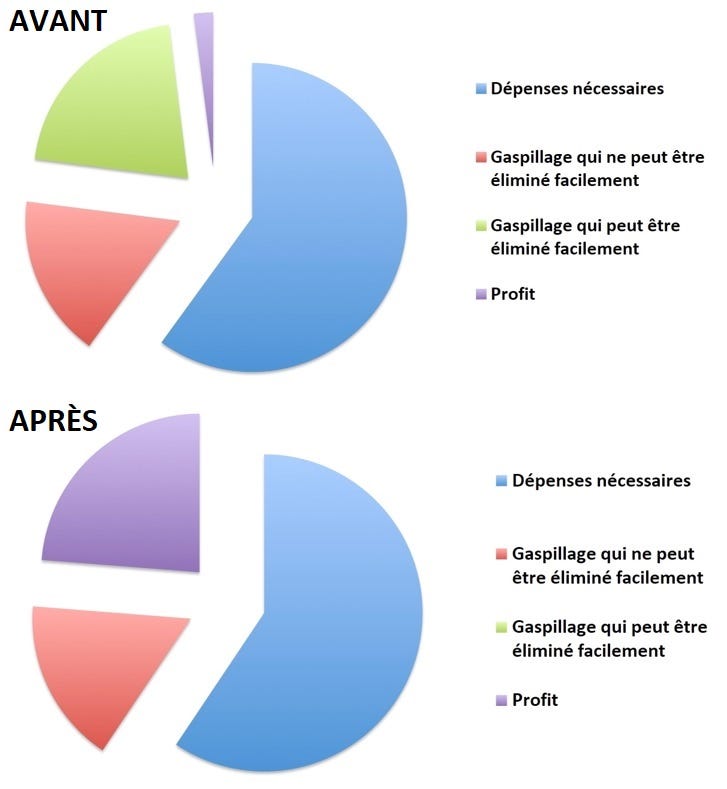

Dans la perspective Lean, les gaspillages sont vus comme une véritable mine d’or :

Au fur et à mesure que les gaspillages sont éliminés le travail devient plus fluide, plus régulier, moins stressant.

La réflexion sur la valeur et les gaspillages rend le travail plus intéressant et amène chacun à approfondir la maîtrise de son propre métier et nouer de meilleures relations avec ses collègues, ses clients et ses fournisseurs.

L’entreprise devient plus économe en ressources et plus apte à s’adapter aux aléas du marché pour assurer son indépendance sur le long terme.

Attention à tes idées fausses

Tout ça me fait penser à la pratique du Lean en elle-même.

Parce qu’au final, on peut avancer sans souci qu’elle repose sur la visualisation et la résolution des problèmes.

Et le travail sur les problèmes est un moyen puissant d’apprendre - en se confrontant à l’écart qui existe entre ce que l’on croit et ce que la réalité nous révèle sur le terrain.

Cette façon d’aborder l’apprentissage en entreprise est issue d’une intuition de Taiichi Ohno :

“Nos idées fausses occasionnent des gaspillages qui se traduisent par des surcoûts pour le client”

⇒ La notion de coût incluant ici le temps et l’attention du client

Autrement dit, on considère que chaque activité a un coût idéal qui est le même pour toutes les entreprises, mais que chaque entreprise répète des erreurs spécifiques qui augmentent ces coûts de manière inutile

Je pense ici à des erreurs dans la façon d’organiser le travail, de former le personnel, d’utiliser les outils, de concevoir les produits.

En bref, pratiquer le Lean, c’est accepter de regarder son activité ou son entreprise sous un nouvel angle pour y voir les conséquences de ses propres idées erronées et celles de ses collègues.

Il faut savoir se détacher progressivement de ses convictions.

Afin de s’ouvrir à des interprétations différentes, tenter des approches nouvelles et accélérer sa propre progression.

Tous les outils et principes du Lean que l’on a vu ensemble dans ces newsletters sont pensés comme des outils d’apprentissage.

On ne cherche pas à mettre en place ces outils pour piloter l’exécution du travail.

Non, on les utilise pour regarder des situations connues sous un nouvel angle afin d’approfondir notre compréhension du métier.

Ces outils sont le plus souvent des outils de visualisation, conçus pour rendre certains types de problème apparents afin de pouvoir être traités rapidement.

Quels sont les gaspillages dans ton entreprise ?

Alors, comment ça marche ?

Pour ça, observe bien le déroulement complet d’une activité type dans ton équipe.

Quels exemples trouves-tu pour chacun des gaspillages ?

Quels sont les principaux gaspillages que tu observes dans ton entreprise ? N’hésite pas à le partager en commentaire.

💬 Quels sont les principaux gaspillages que tu observes dans ton entreprise ? N’hésite pas à le partager en commentaire.

Pour te venir en aide, voici un exemple dans le monde du développement :

Surproduction : un product manager rédige des spécifications pour une fonctionnalité qui ne sera jamais utilisée, ou développée seulement quelques semaines plus tard

Stocks : une équipe de développement fait une revue de backlog pour choisir quelles fonctionnalités doivent être implémentées en premier

Déplacements : le développeur cherche la description d’une fonctionnalité qu’il doit développer, il passe du temps à comprendre le fonctionnement d’une portion de code qu’il doit modifier, ou bien il est interrompu par un collègue qui lui pose une question

Temps d’attente : un développeur attend l’exécution des tests automatiques ou une réponse du product owner

Transports : un product owner rédige un document pour expliquer une fonctionnalité à l’équipe de développement

Surtraitement : la structure du logiciel oblige le développeur à faire trois modifications identiques dans le logiciel pour un changement donné

Défauts : un développeur corrige des bugs ou appelle un product manager après s’être rendu compte qu’une spécification est incomplète ; un product owner teste une fonctionnalité qui vient d’être développée

Comment bien identifier les gaspillages, et l’étape d’après…

Il existe différents outils dans le Lean pour identifier et éliminer les gaspillages. Ils te guideront dans le processus de travail que tu souhaites examiner et t’indiqueront les points faibles.

Le point de départ le plus approprié pour identifier les gaspillages est probablement la marche Gemba (dont nous parlions ici).

Pour rappel, elle est une exploration. Elle a un seul but : l'apprentissage.

Tu dois y aller avec l'intention d'apprendre quelque chose, comme découvrir les bons problèmes et voir où la valeur ajoutée est créée.

Et tu dois y aller avec l’intention d’amener les gens à approfondir leur métier et découvrir notamment tout ce qui empêche le collaborateur de faire son travail dans de bonnes conditions.

Car le Lean est une stratégie pour délivrer toujours plus de valeur aux clients.

D’un côté, nous cherchons tous les jours à, d’abord, comprendre ce que chaque client aime dans nos produits et, ensuite, comment les faire progresser et évoluer.

Autrement dit, la fidélité des clients passe, comme nous l’avons vu dans cette précédente newsletter, par une suite régulière de boucles VA/VE.

De l'autre côté, nous étudions en permanence nos lead-time pour comprendre précisément ce qui empêchent la valeur de circuler correctement.

Apporter toujours plus de valeur pour tes clients en réduisant le temps et les efforts inutiles, c’est la clé de l’amélioration de la performance au sein de ton entreprise.

Maintenant que tu sais ça…

Tu peux commencer à appliquer ce modèle sur le terrain.

Car en distinguant les gaspillages, tu pourras grandement améliorer tes processus de travail.

Sans oublier une meilleure productivité de tes collaborateurs.

Alors si tu ne veux rien louper…

💡 Ne rate pas la prochaine newsletter

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Et juste avant de te laisser…

Voici les concepts clés que tu dois retenir de cette newsletter :

Il faut combattre tous les jours et partout 3 phénomènes qui pénalisent les collaborateurs au quotidien : surcharge de travail (”muri”, variabilité dans le travail (”mura”), les gaspillages (”muda”).

Les principales causes de variabilité viennent des 4M : Men, Material, Machine, Methods

Il existe 7 familles de gaspillages: Surproduction, Transports, Stocks, Déplacements, Temps d’attente, Surtraitement, Défauts

Le premier pas le plus approprié pour identifier les gaspillages est probablement la marche Gemba, pour ses obeservation sur le terrain.

Sur ce, à ta croissance et ton épanouissement.

Christophe Ordano

PS : Tu veux apprendre le Lean en continu ?

💡 Qui suis-je ?

J’ai découvert le modèle Lean de Toyota il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

Il m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

Aujourd’hui, je fais ma mission de familiariser les patrons et managers de demain à cette pratique, et partager la méthode de Toyota au plus grand nombre.

Je les emmène avec moi sur le terrain, dans ma quête d’amélioration et de croissance.

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 600 patrons et managers de demain dans leur quête d’amélioration et de croissance, en les familiarisant au Lean ****(Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.)

Chaque jour, je me bats contre le management bureaucratique et financier, qui cause trop de dégâts sur la santé des personnes (burn-out), le gaspillage des talents (bore-out), les relations entre les gens, la perte de sens du travail (brown-out), la qualité des produits, la satisfaction des clients, l’impact environnemental, et la pérennité des boîtes.

Et dans les prochaines éditions hebdomadaires de la newsletter : je te partagerai des réflexions, des retours d’expérience, et des outils, pour comprendre le modèle Lean et te faire évoluer dans ta carrière de dirigeant ou team leader.