Procédures = qualité ? Il y a mieux…

Comment les procédures, bien qu'utiles, peuvent freiner ta croissance et démotiver tes équipes – et comment inverser cela sans perdre en efficacité.

Jugerais-tu tes collaborateurs uniquement sur leur capacité à suivre les procédures ?

Est-ce vraiment tout ce que tu attends d’eux ?

C’est peut-être le message que tu envoies involontairement aujourd’hui, et qui freine leur croissance… et celle de ta boîte.

Pour te montrer qu'ils peuvent t’apporter plus que ça, plongeons dans un domaine où les procédures sont absolument indispensables.

Le 15 janvier 2009, Chesley Sullenberger, dit "Sully", et son copilote Jeffrey Skiles sont confrontés à une double panne moteur après avoir percuté des oiseaux.

La procédure est claire : atterrir d’urgence à l’aéroport le plus proche.

Et c’est ce qu'ils avaient prévu de faire.

Fort de ses 19 663 heures de vol, dont 4667 sur l’A320, avion dans lequel ils se trouvent à cet instant, Sully comprend que ça ne suffira pas.

L’avion est trop bas, trop lent.

Il sait qu'il doit prendre une décision immédiate, hors procédure, pour que les 150 passagers à bord aient une chance de s'en sortir.

C’est là que le rôle caché, mais fondamental du pilote entre en jeu.

Non pas seulement celui de suivre des procédures ou de cocher des cases sur une checklist, mais celui d’évaluer la situation, d’analyser les faits, et de prendre les décisions que personne n’avait envisagées.

Sully choisit alors l’impossible : amerrir en plein milieu du fleuve Hudson.

Les 155 occupants n’en sortent pas tous indemnes, mais tout le monde survit.

Si j’ai pris cet exemple, c’est parce que les procédures font partie intégrante du quotidien d’un pilote de ligne. Chaque étape, chaque manœuvre est codifiée pour assurer une sécurité maximale.

Et heureusement pour nous.

Mais imagine un instant… tu es à bord d’un avion, en pleine altitude, et une situation anormale et inédite survient. Une de celles que les procédures ne couvrent pas.

Serais-tu rassuré•e en sachant que les pilotes ne sont pas capables de gérer ce genre de cas, qu’ils ne peuvent pas prendre de décisions en dehors des procédures ?

Dans ton entreprise, c’est la même chose.

Tes collaborateurs ne doivent pas être réduits à suivre des processus à la lettre.

Tout comme il y a bien plus dans un bon pilote que sa capacité à suivre des checklists, il y a un potentiel de réflexion et d'initiative chez chaque membre de ton équipe, à condition de leur donner l’autonomie pour l’exercer quand les procédures ne suffisent plus.

Au programme

Dans cette newsletter, découvre les effets secondaires des procédures, et pourquoi elles sont peut-être le frein caché qui empêche ton entreprise de croître, et tes collaborateurs de s’épanouir :

📉 Les 5 effets secondaires des procédures : freinent-elles ta croissance ?

👏 Ce dont tes collaborateurs ont besoin pour faire grimper la qualité (parfois sans le savoir)

✅ Manager la pièce vs manager le geste : l’alternative aux procédures

💪 Ce qui différencie les entreprises résistantes aux changements

Pas le temps de tout lire ? Tu trouveras un résumé avec les points clés à la fin.

💡 Juste avant de commencer

Si tu es abonné…

Donne-moi ton retour sur cette newsletter et aide-moi à orienter les prochains sujets.

Avis ? Suggestion ? Question ?

En haut de cette newsletter :

Clique sur le cœur si tu as appris quelque chose ou qu’elle t’a aidé.

Laisse un commentaire.

Ou si tu me lis par email, réponds simplement.

Et si ce n’est pas déjà fait…

Tu peux t’abonner pour ne manquer aucune newsletter.

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Dernière chose avant d’entrer dans le sujet du jour…

Mercredi prochain (le 25 septembre), je te propose d’être entouré.e de + de 200 managers et dirigeants inspirants et en quête de croissance sereine, pour l’anniversaire de mon émission Walk The Talk.

Nous allons aborder des sujets qui t’aident à construire une organisation résistante, soudée, et épanouie au quotidien :

L’engagement de tous les collaborateurs

La réduction de tes délais

L’amélioration de la qualité de tes produits et services

La satisfaction de tous les clients

Et bien plus encore

La troisième phase de vente réservée aux abonnés à la newsletter se termine demain soir (15€ de remise).

Clique ci-dessous pour accéder à la page de l’événement et prendre ton billet.

(Le coupon NEWSLETTER02 sera automatiquement appliqué).

Si tu as une question, ou quelque chose n’est pas clair, n’hésite pas à me contacter par email à christophe.ordano@keenly.fr

Et maintenant, reprenons là où nous nous étions arrêtés.

La face cachée des procédures

Les procédures sont là pour structurer et stabiliser les opérations.

Mais est-ce qu’elles ne finissent pas par freiner tes équipes au lieu de les aider à avancer ?

Pour guider ta réflexion, voici 5 effets secondaires d’un excès de procédures :

Hausse des défauts liée à un manque de stimulation

Quand on exécute la même tâche à répétition sans se poser de questions, on finit par fonctionner en pilote automatique. La prise de recul et la réflexion disparaissent, les erreurs s'accumulent, et c'est le client qui finit par payer le prix. Si tu veux scaler sans multiplier les défauts et erreurs, va voir cette newsletter : la face cachée du scaling.

Manque d’adaptabilité face aux situations imprévues

Les procédures fonctionnent très bien quand tout se passe comme prévu. Mais qu’en est-il quand un imprévu surgit ? Tes plans ne survivent jamais au contact de la réalité, mais il existe un moyen d’ajuster l’itinéraire en temps réel, respecter les délais, et satisfaire le client.

Rigidité face à l’innovation

Quand tes équipes n’ont pas la liberté d’explorer de nouvelles solutions ou de proposer des idées, l'innovation est étouffée avant même d’avoir pu émerger. Le cadre qui était censé structurer devient une cage qui limite.

Perte de motivation des équipes

Quand le sens du travail disparaît, la motivation suit le même chemin. Si tes collaborateurs ne voient plus comment leur travail contribue à l’objectif global, ou s’ils sentent que leurs initiatives sont freinées par des procédures sans explication, c’est l’engagement qui s’érode peu à peu. Tu vis cette situation ? Cette newsletter va t’intéresser.

Complexification inutile

Les procédures sont là pour simplifier, non ? Et pourtant, avec le temps, elles finissent souvent par s’alourdir. Des étapes supplémentaires s’ajoutent au fil des mois, et ce qui devait rendre le travail plus simple finit par le compliquer.

Former au "pourquoi" pour favoriser l’autonomie

Pour éviter les erreurs et les freins à la qualité, il est essentiel que chaque collaborateur comprenne le pourquoi derrière chaque geste et chaque élément du produit.

Cette démarche à pour but de l’impliquer directement dans la qualité.

Cela correspond à l’un des piliers du TPS (Toyota Production System) : le Jidoka.

Le Jidoka est un moyen de maîtriser la qualité à chaque poste, à chaque étape, à chaque machine – ce qui évite de produire des éléments défectueux et de transmettre des défauts à son propre client dans le processus.

En d’autres termes, il consiste en un arrêt automatique ou manuel, des machines dans le cas d’une industrie ou d’un outil en ligne dans le cas d’une entreprise de services, en cas de détection d’un problème ou d’une condition anormale – pour éviter de produire des éléments défectueux. Les collaborateurs tentent alors de réparer le défaut pour éviter que le problème ne se reproduise.

Au-delà des procédures, on respecte le collaborateur en l’impliquant dans l’amélioration continue du produit, en lui permettant de détecter au plus tôt et au plus vite les erreurs.

J’ai détaillé le sujet dans cette newsletter, que je t’invite à lire pour découvrir comment améliorer drastiquement la qualité dans ta chaîne de valeur.

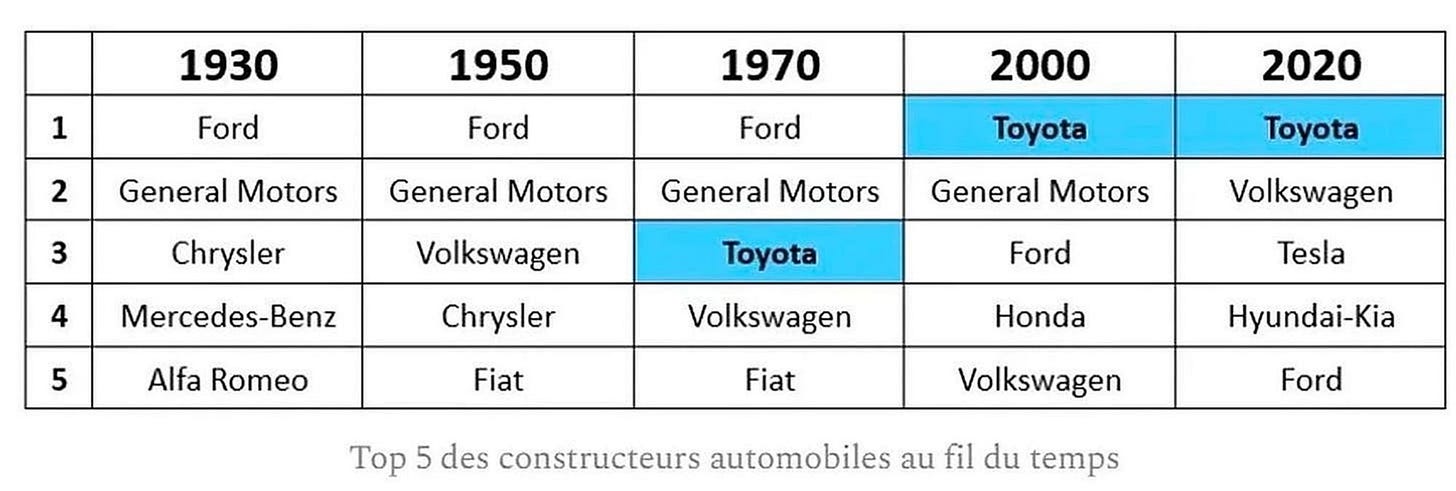

💡 Note : Pourquoi je parle de Toyota, et du Lean

Le Lean a été inventé par Toyota il y a plus de 70 ans (même si eux n’appellent pas ça comme ça, car ce nom vient des Américains).

C’est cette méthode qui leur a permis de prendre leur envol, pour ensuite devenir leader depuis les années 2000 - et le rester.

Depuis, l’approche a été reprise par des milliers d’entreprises de toutes tailles, dont plusieurs entreprises au grand succès.

Quant à moi, j’ai découvert le Lean il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

La méthode m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

J’ai aussi eu l’occasion de passer dans les usines de Toyota, voyant bien l’efficacité du Lean Management sur le terrain, de mes propres yeux :

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de scale-up et entreprises établies dans leur quête de croissance continue, en les familiarisant notamment au Lean (Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.).

Tu veux en savoir plus sur le Lean, l’histoire de Toyota, ou la mienne ? Clique ici pour accéder à mes newsletters.

👇 Et si ça t’intéresse pour ta boîte…

Viens en discuter avec moi 30 minutes.

(Appel diagnostic offert et sans engagement).

Manager la pièce VS Manager le geste

Plutôt que de cadrer de façon rigide le geste avec des procédures, tu peux favoriser la qualité en formant les collaborateurs aux points de contrôles sur le livrable.

Pour ça, il y a un outil puissant du Lean : le standard.

Il aide chaque collaborateur à prendre du recul sur ses propres pratiques afin de les améliorer.

C’est un moyen puissant de développer l’expertise de tes collaborateurs, plutôt que de les faire suivre des procédures sans réfléchir.

Et ce, quel que soit leur niveau :

Former les nouveaux aux meilleurs gestes connus pour qu’ils soient rapidement en situation de réussir à leur poste.

Faire progresser les anciens en les aidant à chercher de meilleures façons de faire.

Un bon standard reprend :

Les points clés permettant d’obtenir un bon résultat.

L’intention derrière l’activité.

Les pièges à éviter.

Les standards sont faciles à mémoriser et permettent au collaborateur de savoir qu'il est dans une situation normale ou anormale - tout en lui laissant une grande latitude sur la façon de gérer diverses situations.

Cela étant dit, il y a 4 pièges à éviter au moment des les utiliser.

Pour tout savoir sur les standards, et connaître ces pièges, je t’invite à lire ma newsletter complète sur le sujet.

Sans ça, ta boîte est vulnérable face aux changements…

Je ne te l’apprends pas : ces dernières années sont marquées par l’instabilité économique : COVID-19, crise énergétique, guerre en Ukraine…

Pour y faire face, il est plus que jamais nécéssaire d’avoir une synergie et un alignement complet au sein de ta boîte, pour t’adapter sans cesse à un environnement qui change.

Une première piste est de mettre en avant le travail d’équipe et l’apprentissage dans toute l’entreprise.

En suivant ces deux grands principes :

Aligner les équipes en fonction des challenges de performance et d’apprentissage, et non des actions à exécuter et procédures. Cela veut dire répondre à deux questions : Comment pouvons-nous contribuer à l’objectif global ? Que devons-nous apprendre, à travers le PDCA, pour réussir ?

Établir un consensus : l’alignement de la boîte entière est le résultat d’un accord global, chacun contribuant à un objectif commun par le biais d’un processus connu sous le nom de “Catch the ball” (”Attrape la balle” en français).

“Catch the ball” est une discussion, le management recherchant une participation volontaire à la stratégie de l’entreprise.

Le processus comprend de nombreuses discussions individuelles et de groupe, les chefs de département fixant leurs propres objectifs et “négociant” avec les autres.

Je t’en parle plus en détails dans cette newsletter.

En Lean, on parle aussi du principe de Hoshin Kanri.

Hoshin : direction (Vrai Nord = boussole)

Kanri : management (pilotage = GPS)

L'objectif est de bâtir une organisation capable de maintenir une performance élevée sur la durée, en alignant tout le monde autour d'un objectif commun.

Grâce au “catch the ball”, ce sont les équipes elles-mêmes qui identifient sur le terrain les axes d’amélioration, en cohérence avec les orientations stratégiques de l’entreprise et les grands thèmes d’apprentissage définis.

Tout comme un pilote d’avion sait prendre les bonnes décisions lorsque la situation sort du cadre, il y a bien plus en chaque collaborateur que de simplement suivre des procédures.

En leur laissant la marge nécessaire, ils peuvent trouver sur le terrain les solutions face aux imprévus et contribuer activement à l'amélioration continue de ton entreprise.

En moins de 3 mois, j’aide les dirigeants à reprendre le contrôle de leur entreprise.

Tous les services s’alignent sur un objectif : la satisfaction complète de chaque client.

Chaque collaborateur propose des idées d’amélioration sur son propre environnement de travail et retrouve le plaisir de l’effort

Pour le dirigeant, c’est moins de stress, plus de sourires dans les couloirs, plus de plaisir, une base de clients fidèles qui évolue et de belles perspectives économiques.

Discutons en 30 minutes 👇

💡 Ne rate pas la prochaine newsletter

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Et juste avant de te laisser…

Voici les concepts clés que tu dois retenir de cette newsletter :

Ne réduis pas tes équipes à des exécutants de procédures : si tu te contentes de juger tes collaborateurs sur leur capacité à suivre des règles, tu ne leur permets pas de révéler leur plein potentiel.

Les procédures ne doivent pas entraver la flexibilité : bien qu’importantes, les procédures ne suffisent pas face à l'imprévu. Encourage tes équipes à évaluer et adapter leurs actions lorsqu'une situation sort du cadre pour éviter qu'elles ne restent bloquées par des règles trop rigides.

Inspire l'initiative et l'autonomie : comme un bon pilote de ligne, tes équipes doivent savoir sortir du cadre si nécessaire. Offre-leur l'autonomie nécessaire pour prendre des décisions rapides et pertinentes en cas d'urgence ou de problème inattendu.

Simplifie les processus pour éviter la surcharge : trop de procédures étouffent l'innovation et la motivation. Évite de complexifier inutilement les tâches de tes équipes, fais régulièrement le point sur ce qui peut être simplifié pour faciliter leur travail, et favorise les standards.

Encourage une culture d'amélioration continue

Au-delà des procédures, l'amélioration continue doit être au cœur de ton management. Donne à tes collaborateurs les outils et la marge pour identifier eux-mêmes les axes d’amélioration, sur le terrain, en accord avec les objectifs stratégiques de l’entreprise.

Sur ce, à ta croissance et ton épanouissement.

Christophe Ordano

PS : Tu veux apprendre le Lean en continu ?

Et n’hésite pas à me suivre sur….

💡 Qui suis-je ?

J’ai découvert le modèle Lean de Toyota il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

Il m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

Aujourd’hui, je fais ma mission de familiariser les patrons et managers de demain à cette pratique, et partager la méthode de Toyota au plus grand nombre.

Je les emmène avec moi sur le terrain, dans ma quête d’amélioration et de croissance.

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de demain dans leur quête d’amélioration et de croissance, en les familiarisant au Lean ****(Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.)

Chaque jour, je me bats contre le management bureaucratique et financier, qui cause trop de dégâts sur la santé des personnes (burn-out), le gaspillage des talents (bore-out), les relations entre les gens, la perte de sens du travail (brown-out), la qualité des produits, la satisfaction des clients, l’impact environnemental, et la pérennité des boîtes.

Et dans les prochaines éditions hebdomadaires de la newsletter : je te partagerai des réflexions, des retours d’expérience, et des outils, pour comprendre le modèle Lean et te faire évoluer dans ta carrière de dirigeant ou team leader.