Croissance = chute de qualité ? La face cachée du scaling

L’approche classique du scaling, et ses limites avec tes collaborateurs - comment scaler l’expertise, sans multiplier les défauts et les erreurs

Toute boîte qui fait de la croissance fait face à cette situation.

La tienne aussi sûrement.

Cette situation ?

Je te l’explique avec un cas concret d’une entreprise que j’accompagne…

Au début, il y avait 2 fondateurs avec une grosse expérience en commerce.

Appelons les Bob et Lisa.

Bob et Lisa sont très bons pour la vente.

Si bons que la boîte s’est longtemps développée avec eux.

Et elle s’est bien développée !

Ils ont trouvé le bon produit et un market fit.

Pour passer à l’étape suivante et continuer de croître, ils ont donc recruté de nouveaux commerciaux.

Ils étaient prometteurs sur papier.

Pourtant, la performance globale a progressivement baissé avec la croissance.

Cette boîte a connu cette situation pour la vente.

Toutes les boîtes la connaissent avec la production, la livraison, le produit, le développement, le marketing…

Recruter et former, ça prend du temps, et ça a un impact sur

La qualité

La relation avec le client

Les managers expérimentés viennent sur le terrain pour éteindre des incendies.

Ils ont trop de choses à gérer, et frôlent le burn-out.

Ça ralentit la croissance, ou pire, ça met l’entreprise en péril, quand ces managers jettent l’éponge.

Alors comment faire ?

C’est exactement ce qu’on va voir aujourd’hui…

Au programme

Dans cette newsletter, découvre comment réussir à “scaler” l’expertise ou la qualité quand une entreprise ne peut plus se reposer sur quelques éléments forts de l’équipe.

📉 L’approche classique du scaling, et ses limites sur la croissance rentable.

👨🏿💼Le rôle du team leader, et la posture clé du manager Lean qui fait la différence.

👩🏻🏫 La stratégie en 3 étapes à pratiquer dès cette semaine pour organiser l’apprentissage et transmettre l’expertise le plus vite possible.

🧐 L’exemple d’une boîte qui a pratiqué le Lean et les méthodes de cette newsletter.

Pas le temps de tout lire ? Tu trouveras un résumé avec les points clés à la fin.

💡 Juste avant de commencer

Si tu es abonné…

Donne-moi ton retour sur cette newsletter et aide-moi à orienter les prochains sujets.

Avis ? Suggestion ? Question ?

En haut de cette newsletter :

Clique sur le cœur si tu as appris quelque chose ou qu’elle t’a aidé.

Laisse un commentaire.

Ou si tu me lis par email, réponds simplement.

Et si ce n’est pas déjà fait…

Tu peux t’abonner pour ne manquer aucune newsletter.

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Le réflexe habituel, et ses risques

Voilà ce qu’a fait l’entreprise pour tenter de pallier au problème (et que font la plupart)…

Bob et Lisa (les performers) créent un “playbook” de la vente en interne : phoning, R1, R2, uses cases… toutes les bonnes pratiques et LA checklist de ce qu’il faut dire à chaque étape ;

Un manager enseigne le playbook, les templates, la base de connaissances/documentaire… aux nouveaux commerciaux et les motive pendant quelques jours à l’onboarding ;

Des objectifs de performance sont définis : taux de transformation à chaque étape par exemple (attention à ça d’ailleurs, je t’en parlais exactement dans cette newsletter) ;

On suit ce fameux résultat.

Quand il y a un écart, on tente de comprendre en réécoutant les rendez-vous, et on manage avec beaucoup d’énergie, en disant aux gens de suivre les process, et en expliquant quoi changer.

Malgré tout ça, la performance peine à décoller.

L’approche classique, c’est celle-ci…

On fait des standards, des procédures et process au niveau de la boîte ou du département.

On crée un playbook, des formations internes, des vidéos Loom.

On crée un Trello et de beaux tableaux pour faire le suivi et on regarde ce qui se passe.

Si la nature du travail est dans le monde connu et très explicité, cela passe mais là ou ça coince, c’est quand les choses sont tacites (comme dans la vente).

Si on voulait capturer le savoir et les différents cas de figure des 2 fondateurs, il faudrait construire une encyclopédie.

Mais dès qu’on s’approche de choses plus tacites, comme la vente - ou des tas d’autres compétences du terrain - c’est plus compliqué.

Alors comment pallier à ça ?

Revenir aux fondamentaux de l’apprentissage

Dans une précédente newsletter sur les postures du manager, je t’ai dis quelque chose de très important.

Avant d’être manager, un manager a des compétences (”je fais”).

Avec la croissance, il pilote des projets, des objectifs, dirige des collaborateurs, et est responsable des performances (”je fais faire”).

Mais ce qui fait la grande différence du manager Lean, c’est qu’il va plus loin.

Si tu me lis depuis un moment, tu as dû comprendre que le modèle Lean est basé sur l’apprentissage.

Apprendre, c’est savoir changer et adapter son comportement.

Pour ça il faut d’abord reconnaître ses idées fausses, et les accepter, pour les corriger.

C’est vrai pour le dirigeant (et avant tout), mais ça doit être le cas pour chaque collaborateur.

La posture clé d’un manager Lean, c’est “je fais réfléchir”.

Dans notre cas, la démarche Lean revient à se poser cette question :

“Comment organiser l’apprentissage pour transmettre l’expertise le plus vite possible ?”

Dans 90% des cas, un collaborateur fait une erreur sans le savoir.

La réponse n’est pas dans les process et le suivi des performances.

Plutôt que d’essayer de cadrer son comportement (ce qui est un penchant du Commandement et du Contrôle)…

On va le faire réfléchir pour affiner ses modèles mentaux.

Il fait une erreur parce qu’il a une idée préconçue (et fausse) qui l’empêche d’atteindre le succès.

On va donc chercher à créer des “reframes”, des déclics pour l’aider à comprendre son erreur, changer d’avis, et ainsi progresser.

Comment ?

💡 Note : Ce qu’est le Lean

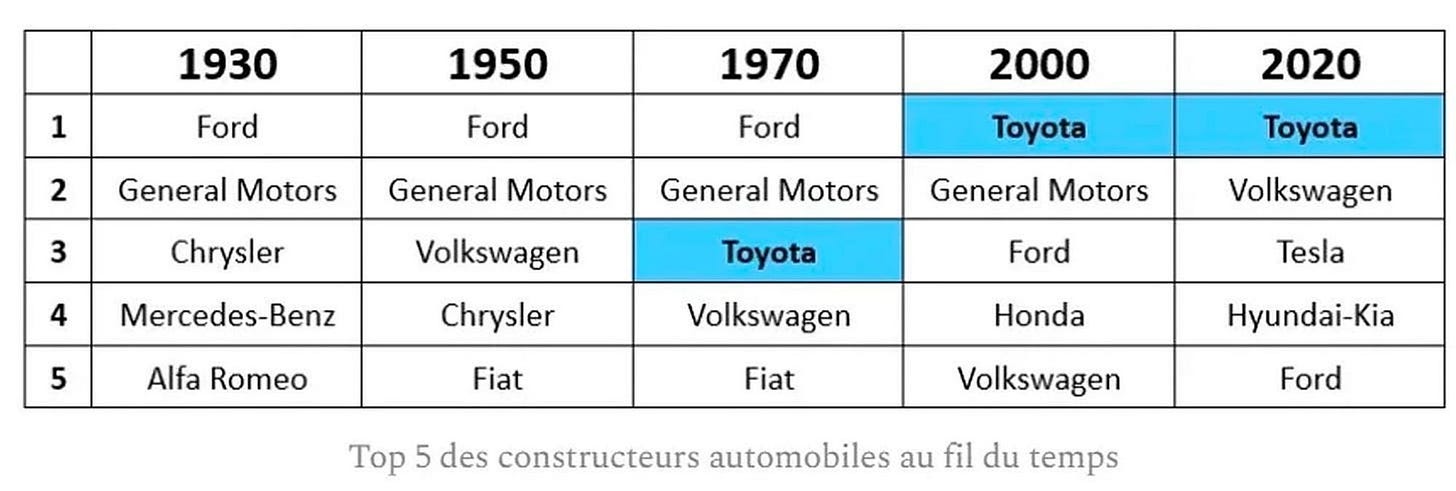

Le Lean a été inventé par Toyota il y a plus de 70 ans (même si eux n’appellent pas ça comme ça, car ce nom vient des Américains).

C’est cette méthode qui leur a permis de prendre leur envol, pour ensuite devenir leader depuis les années 2000 - et le rester.

Depuis, l’approche a été reprise par des milliers d’entreprises de toutes tailles, dont plusieurs entreprises au grand succès.

J’ai découvert le Lean il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

La méthode m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

J’ai aussi eu l’occasion de passer dans les usines de Toyota, voyant bien l’efficacité du Lean Management sur le terrain, de mes propres yeux :

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de scale-up et entreprises établies dans leur quête de croissance continue, en les familiarisant notamment au Lean (Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.).

Tu veux en savoir plus sur le Lean, l’histoire de Toyota, ou la mienne ? Clique ici.

“Mais moi je n’ai pas tout ce temps pour former mes équipes”

Ça tombe bien, ce n’est pas ton rôle.

Ou pas entièrement.

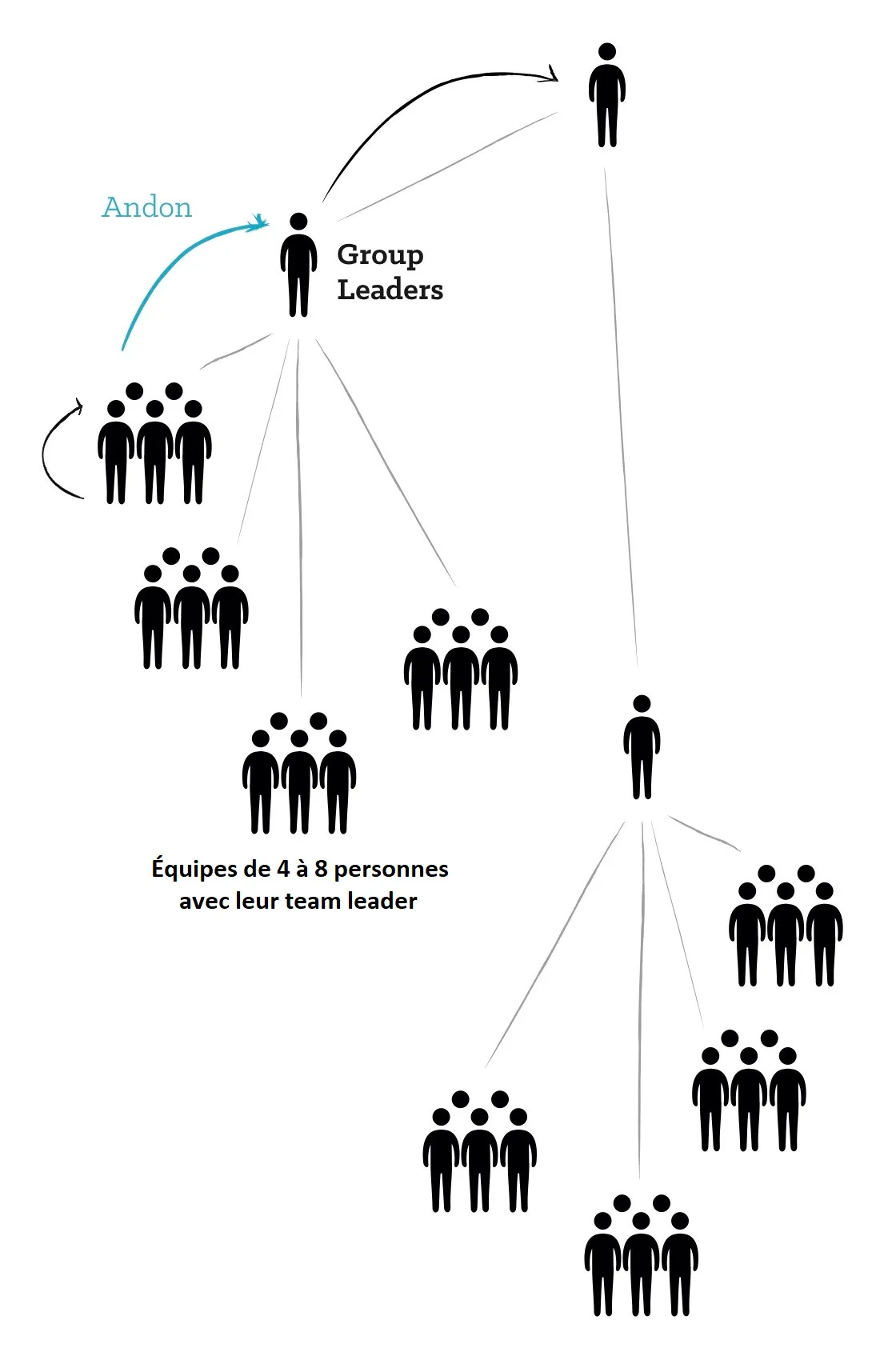

L’idée est de créer une équipe d’équipes, avec ce qui se réfère souvent à l’échafaudage Lean.

La structure en team leaders fournit ce modèle pour les entreprises : environ toutes les 5 personnes supplémentaires, un nouveau team leader doit émerger pour leader l'équipe.

Un team leader peut ensuite évoluer comme group leader et soutenir les leaders d’équipes, etc.

Mais attention…

Un team leader va généralement émerger du terrain.

Les team leaders ne sont pas (vraiment) des managers.

Au contraire, ils ont un rôle principalement opérationnel et sont pleinement impliqués dans la vie quotidienne de leur équipe.

Et justement, c’est leur expertise avant tout, et leur expérience sur le terrain qui fait d’eux de bons teams leader.

Je te conseille de ne pas dépasser 6 personnes par équipe pour un fonctionnement plus fluide dans un premier temps.

Car en règle générale…

Le leader d'une équipe doit pouvoir consacrer 50% de son temps à l’opérationnel, et 50% à 6 activités définies.

Si tu veux en savoir plus, tu peux lire la newsletter complète sur le team leader ici.

Et tu peux aussi retrouver un exemple concret de la transformation de JVWEB avec la structure des team leaders.

Et de manière générale, je t’invite vivement à regarder le documentaire complet.

Il présente 3 boîtes qui pratiquent le Lean - JVWEB, Aramid Auto, Theodo - et qui ont absorbé leur croissance à merveille, à différents stades d’avancement.

Le forgeron n’a pas appris à un séminaire

Voici ce qui existe depuis des millénaires pour répondre à ce dilemme du scale de l’expertise, et qu’on a tendance à oublier.

C’est ce que je pratique depuis plus de 15 ans, et ce que j’ai préconisé pour Bob et Lisa.

Étape 1 : On apprend en fabriquant

Comme on dit : c’est en forgeant qu’on devient forgeron.

On apprend en faisant (ou en fabriquant).

On devient expert en s’entraînant et répétant.

Le team leader va donc construire un programme d’entraînement en identifiant les principales pièces à produire : pièce finale et pièces intermédiaires.

On parle de pièce de craft, ou de livrables.

On ne travaille pas directement la compétence, on travaille la production de certaines pièces de craft, ce qui va tirer la progression et donc l’amélioration des compétences clés.

Par exemple : un compte rendu d’appel, une proposition commerciale, un ticket de support, une spécification produit, etc.

Dans mon cas je prépare toujours une idée de newsletter, le plan, la newsletter rédigée.

Dans notre cas de Bob et Lisa, la pièce de craft (d’entraînement) pour préparer un bon R1 sera par exemple une “analyse”.

Plutôt que de cadrer le comportement du/de la commercial, on veut l’amener à nous dire ce qu’il/elle a dans la tête via des questions.

Puis la construction de cette pièce permettra à l’apprenant·e de réfléchir à ce qu’est un bon ice-breaker, une approche en fonction du prospect, quel élément du pitch il doit mettre en avant, etc.

Pour l’entraîner à voir le résultat, comprendre les idées fausses à nettoyer, et les gaps de connaissance à transmettre.

Il y a plusieurs objectifs clés à raisonner en pièces.

D’abord, on crée les conditions du succès pour former plus rapidement.

On identifie rapidement les gaps de compétences à combler pour progresser.

On offre la possibilité aux apprenant·es d’y voir plus clair sur leur niveau de performance.

L’apprenant·e retrouve du SENS et est plus facilement embarqué dans sa progression, car on peut facilement avoir une conversation objective sur les délais, la qualité ou la productivité.

Étape 2 : Créer des moments dédiés à l’apprentissage

Pour que ce travail à la pièce fonctionne, il faut créer un rendez-vous récurrent.

La compétence vient en se familiarisant régulièrement avec différents cas de figure et en faisant l’aller-retour entre le terrain et les modèles mentaux (la théorie).

C’est la pratique délibérée et régulière : je ralentis le geste pour comprendre.

Ce qui fonctionne bien, c’est donc de créer un moment avec chaque collaborateur, pour travailler sur une pièce.

Ces rendez-vous fréquents sont souvent rapides (moins d’une heure).

Au début, ça peut être chaque jour, puis de plus en plus espacé en fonction des sujets.

En Lean, on parle alors de Dojo.

C’est comme si tout le monde sortait son kimono, et se retrouvait sur le tatami pour un entraînement, et pour répéter ses gestes.

Le team leader peut ainsi faire réfléchir les collaborateurs.

Il ne cherche pas à dire quoi faire, mais amène la personne à changer de frame (idée fausse) et donc crée des déclics.

Tu trouveras un bon exemple de Dojo ici chez JVWEB.

Et je t’invite aussi vivement à consulter l’intervention de Chloé Dru sur ce podcast.

Ces méthodes permettent par exemple de rendre un chargé de compte opérationnel en 2 mois (contre 9 mois auparavant).

Note : Je te recommande d’ailleurs de suivre individuellement chacun de tes collaborateurs sur ses apprentissages, plutôt que sur ses performances uniquement (c’est ce que j’expliquais dans la newsletter sur la posture du manager coach).

Étape 3 : De formation initiale à formation continue

La formation initiale d’un nouveau collaborateur nécessite une première phase de Dojo plus intensive.

Ensuite, on peut espacer la fréquence.

En revanche, l’échange doit subsister, et des conversations doivent s’ouvrir en permanence pour l’amélioration continue avec le Kaizen.

L’idée est de progresser continuellement et mettre à jour les modèles de chacun.

Chaque collaborateur entrera donc dans une phase de formation continue, par le biais - entre autres - de…

La résolution des problèmes quotidienne via le PDCA.

L’implication dans la qualité (Jidoka), notamment grâce à l’analyse des bacs rouges (pièces défectueuses du terrain).

Les bons standards, et la répétition, pour identifier plus facilement les défauts en conditions réelles (Andon).

Le management visuel et le Kanban, pour identifier les blocages qui éloignent la valeur du client.

(Tu trouveras les newsletters relatives à chaque sujet en cliquant sur les liens.)

Voici un exemple d’une session de management visuel hebdomadaire chez JVWEB.

Et toi ?

Comment tu gères ça ?

Qu’est-ce que tu as essayé ?

Ces sujets t’intéressent pour ta propre boîte ?

On peut en parler ensemble 30min.

Clique ici pour bloquer un moment avec moi et faire connaissance.

💡 Ne rate pas la prochaine newsletter

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Et juste avant de te laisser…

Voici les concepts clés que tu dois retenir de cette newsletter :

Ne sous-estime pas le pouvoir de l'apprentissage : L’objectif du management est de créer les conditions de stabilité pour les collaborateurs et les former. Si ton équipe ne grandit pas avec ta boîte, ta boîte ne grandira pas. La croissance s’arrête quand on arrête d’apprendre.

Attention aux process : C’est un bon point de repère, mais ce n’est pas suffisant pour la croissance ou l’hypercroissance. Le vrai jeu, c'est d'amener chacun à réfléchir, à identifier ses idées fausses pour les corriger. C'est en forgeant qu'on devient forgeron.

Découpe la production en "pièces" : Raisonne en pièce pour tirer la compétence associée et entraîner plus facilement aux gestes.

Organise des Dojos : Mets en place des sessions d'apprentissage régulières. Transforme ton espace de travail en dojo où chacun vient pratiquer, échouer, apprendre et s'améliorer.

Valorise tes team leaders : Ce ne sont pas juste des managers, ce sont des mentors, des guides. Ils sont au cœur de l'apprentissage de ton équipe. Investis dans leur formation et assure-toi qu'ils ont le temps et les ressources pour former leur équipe.

Crée une culture d’amélioration continue : Le cadre pour échanger et avoir des conversations c’est avec le mur client, les bacs rouges, les kanbans, la résolution de problème quotidienne (PDCA), etc. C'est dans cet échange que réside la clé de l'amélioration continue.

Sur ce, à ta croissance et ton épanouissement.

Christophe Ordano

PS : Tu veux apprendre le Lean en continu ?

💡 Qui suis-je ?

J’ai découvert le modèle Lean de Toyota il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

Il m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

Aujourd’hui, je fais ma mission de familiariser les patrons et managers de demain à cette pratique, et partager la méthode de Toyota au plus grand nombre.

Je les emmène avec moi sur le terrain, dans ma quête d’amélioration et de croissance.

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de demain dans leur quête d’amélioration et de croissance, en les familiarisant au Lean ****(Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.)

Chaque jour, je me bats contre le management bureaucratique et financier, qui cause trop de dégâts sur la santé des personnes (burn-out), le gaspillage des talents (bore-out), les relations entre les gens, la perte de sens du travail (brown-out), la qualité des produits, la satisfaction des clients, l’impact environnemental, et la pérennité des boîtes.

Et dans les prochaines éditions hebdomadaires de la newsletter : je te partagerai des réflexions, des retours d’expérience, et des outils, pour comprendre le modèle Lean et te faire évoluer dans ta carrière de dirigeant ou team leader.