Et si les erreurs n’étaient plus jamais un problème dans ton entreprise ?

3 méthodes clés pour améliorer drastiquement la qualité dans ta chaîne de valeur (et ce qui a permis à Toyota d’éviter la plus grande crise de son histoire)

Août 2009.

La police californienne reçoit un appel.

Au bout du fil, un homme en pleine crise de panique.

Au volant de sa Lexus, il peine à expliquer que sa pédale d'accélérateur est bloquée et qu’il ne parvient pas à arrêter sa voiture - ses freins ne fonctionnent pas non plus.

Soudain, l’appel se coupe.

C’est la fin.

La voiture en heurte une autre et termine sa course dans un ravin.

Le bilan est lourd.

Le conducteur et les 3 autres passagers meurent.

La mort de cette famille américaine a déclenché la plus grande crise de l'histoire de Toyota.

Une crise sans précédent pour une entreprise aussi emblématique, synonyme de sécurité et de qualité.

Ou comment le moindre petit défaut dans un produit peut s’avérer fatal pour une compagnie…

Dans cette newsletter, je vais te parler de la stratégie qui a permis à Toyota de gérer la plus grande crise de son histoire, et d’en ressortir plus grand.

Je t’expliquerai comment ta boîte peut détecter au plus tôt les erreurs et les défauts lors de la production.

Enfin, tu verras pourquoi ce concept est la clef d’une entreprise plus respectueuse des personnes, et par extension de toute la société.

💡 Juste avant de commencer

Si ce n’est pas déjà fait, tu peux t’abonner pour ne manquer aucune newsletter.

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Quand une petite erreur fait des morts

Comme je te l’ai raconté en introduction, les problèmes commencent à l’été 2009.

Plusieurs cas de voitures Toyota accélérant de manière incontrôlée et provoquant des accidents sont signalés aux États-Unis.

Et ce qui déclenche ce scandale, c’est lorsqu’une famille de 4 personnes meurt après avoir heurté un autre véhicule et plongé dans un ravin, en Californie.

L'enquête a révélé que le problème était dû à des tapis de sol inappropriés qui pouvaient se coincer sous la pédale d'accélérateur, provoquant une accélération involontaire.

Mais pas que…

Au sein de l’usine Toyota, ils se sont rendu compte qu'il y avait eu un problème lors du processus de production.

Au début, c’est très flou.

Toyota ne communique pas beaucoup et rejette même la faute sur ses fournisseurs.

Des problèmes tant au niveau du régulateur de vitesse que du système de freinage sont évoqués.

Bon, on laissera le soin des rumeurs aux journalistes…

Parce que ce qui est avéré, et salué, c’est la manière dont le géant japonais a géré cette crise.

Pour faire face à la polémique, Toyota est revenu à ses valeurs.

Dès qu’elle a pris connaissance des incidents, l'entreprise a immédiatement mis en place une équipe de réponse pour enquêter sur la cause racine du problème.

Grâce à une politique mise en place assez rapidement, chaque employé était encouragé à signaler tout problème ou défaut potentiel - ce qui a permis une détection précoce de l'anomalie.

Une fois le problème identifié, Toyota a pris des mesures immédiates pour rappeler environ 6 millions de véhicules de marque Toyota et Lexus, rien qu’aux Etats-Unis.

Et 16 millions de véhicules dans le monde entre novembre 2009 et février 2011 !

Les lignes de production ont été arrêtées temporairement pour effectuer des modifications et des contrôles de qualité supplémentaires.

Une campagne publicitaire avec un nouveau slogan a également été lancée : “Une bonne entreprise répare ses erreurs, une grande entreprise en tire les leçons”.

Et oui…

Même si, au final, un procès a bien eu lieu aux USA, l’entreprise a tout de même réussi à sauver sa place en tant que numéro 1 mondial de l’automobile.

Encore une fois, contre vents et marées, elle a fait plus que tenir bon.

En gérant une crise d’une telle ampleur, Toyota n’a pas seulement éduqué son marché - elle a envoyé un signal fort à ses concurrents.

Comment apporter une qualité maximale à ton produit

Tu le vois, le besoin constant de réduire les délais pour mieux satisfaire les clients crée une tension au sein de l'entreprise.

On l’a vu dans une précédente newsletter, le Kanban agit comme un signal pour répartir cette tension dans l'ensemble de l’organisation, en aidant les gens à mieux travailler ensemble pour la gérer.

C'est une source d’apprentissage et donc de progrès.

Mais qui peut vite devenir insupportable au fur et à mesure que des problèmes surgissent et perturbent le déroulement normal du travail.

C'est pourquoi le Just-in-Time ne peut se passer de son pendant : le Jidoka.

C’est un autre élément clé du TPS : construire et améliorer sans cesse la qualité dans le produit.

Il s’agit d’un moyen de maîtriser la qualité à chaque poste, à chaque étape, à chaque machine – ce qui évite de produire des éléments défectueux et de transmettre des défauts à son propre client dans le processus.

En d’autres termes, le Jidoka consiste en un arrêt automatique ou manuel, des machines dans le cas d’une industrie ou d’un outil en ligne dans le cas d’une entreprise de services, en cas de détection d’un problème ou d’une condition anormale – pour éviter de produire des éléments défectueux. Les collaborateurs tentent alors de réparer le défaut pour éviter que le problème ne se reproduise.

Il s’agit donc d’apporter une qualité maximale à ton produit, en détectant au plus tôt et au plus vite les erreurs.

On parle également « d’autonomation », la contraction d’autonomie ("autonomy" en anglais) et d’autonomisation ("automation" en anglais).

Le Jidoka repose sur trois grands principes : Andon, Poka yoke, Séparation homme/machine.

L’arrêt au premier défaut (Andon)

C’est un mécanisme utilisé par un collaborateur ou installé sur une machine pour distinguer une situation anormale d’une situation normale, et dispose d’un signal clair - le Andon - pour notifier la situation et interrompre la production en cas d’anomalie.

L’Andon peut prendre plusieurs formes.

Dans les usines, il s'agit souvent d'une corde suspendue au-dessus des opérateurs qui peut être facilement tirée en cas de besoin, déclenchant une lumière rouge ou un signal sur un écran. Il peut également s'agir d'un gros bouton rouge situé près d'un poste de travail.

Dans un bureau, il peut s'agir simplement de lever la main, d'envoyer un SMS ou de taper "aide" dans un canal dédié de l'outil de communication de l'entreprise. Il peut également s'agir d'un e-mail automatisé qui est envoyé par un système informatique.

Tu te demandes sans doute : que se passe-t-il si tout le monde commence à demander de l'aide chaque fois qu'il est confronté à une situation anormale ? L'entreprise va-t-elle s'arrêter ? Qui répondra à tous ces appels ? D'un autre côté, empêcher ces interactions de se produire reviendrait à laisser un certain potentiel d'amélioration sur la table…

L’approche de Toyota s'appuie sur une solution spécifique pour résoudre ce dilemme : les Team Leaders.

Nous reviendrons sur leur rôle dans une prochaine newsletter…

Parce que ce qu’il faut savoir avant tout, c’est que l'objectif du système Andon est double : aider les membres de l'équipe quand des problématiques apparaissent, mais aussi (et surtout) développer l'attention portée à la qualité à chaque étape du processus.

Changer la manière dont les gens voient leur travail.

Au fur et à mesure que les gens prennent conscience des points clés de la qualité, ils découvrent des défauts dans de nombreux produits intermédiaires et finaux : erreurs dans les textes de marketing, erreurs dans les listes de produits, spécifications de fonctionnalités incohérentes ou incomplètes, bugs de logiciels, etc.

Ce sont toutes des sources d'apprentissage très riches.

Une pratique clé dans ce domaine est celle de l'examen des "bacs rouges".

Cette pratique vient de l'industrie, où les pièces défectueuses ou douteuses sont placées dans des conteneurs spéciaux (de couleur rouge) en vue d'une étude plus approfondie.

Pour utiliser les bacs rouges dans ton contexte, tu peux :

Identifier ce que signifient les "défauts" dans ton activité.

Convenir avec l'équipe d'un endroit où placer les articles défectueux. Il peut s'agir d'un conteneur physique, mais aussi d'un dossier partagé ou d'éléments étiquetés dans une base de données.

Lors de tes prochaines visites Gemba, passe du temps avec le Team Leader à analyser les causes profondes de ces défauts et essaye de simples expériences via le coaching ou l’approche PDCA pour les éliminer.

Le Andon est une pratique fondamentale du Lean, indispensable pour se rapprocher du Just-in-Time.

Le Andon transforme la chaîne de management en chaîne d’aide pour aider chaque collaborateur à prendre confiance et développer son savoir-faire technique pour réussir à son poste.

Poka yoke : systèmes anti-erreurs

Lorsque tu analyseras les défauts en répondant aux appels Andon ou en étudiant les bacs rouges, tu découvriras sans doute qu'ils sont dûs à des erreurs commises par des membres de l'équipe dans des moments d'inattention.

Il serait tentant de réagir en ajoutant plus de points de contrôle et en mettant plus de pression sur les gens pour qu'ils vérifient deux fois leur travail, mais ça entraînerait plus de gaspillage, et la surcharge cognitive d'un travail d'inspection supplémentaire.

Une façon plus respectueuse et plus efficace de gérer cette situation serait d'inventer des systèmes anti-erreurs.

Voici quelques exemples de systèmes courants et modernes à l'épreuve des erreurs :

Des câbles USB qui ne peuvent être branchés que dans la bonne position et avec le bon type de prise.

Le conducteur d’une voiture manuelle doit appuyer sur l’embrayage avant de pouvoir la démarrer. De même que pour une automatique, la transmission doit être en position parking ou au point mort avant de pouvoir démarrer. Ce verrouillage empêche un déplacement involontaire de la voiture.

Les tapis de course doivent être équipés d'une pince de sécurité qui, lorsqu'elle est tirée, arrête le tapis roulant afin d'éviter toute blessure.

Ça t’évoque une situation que tu as vécue ? N’hésite pas à la partager en commentaire…

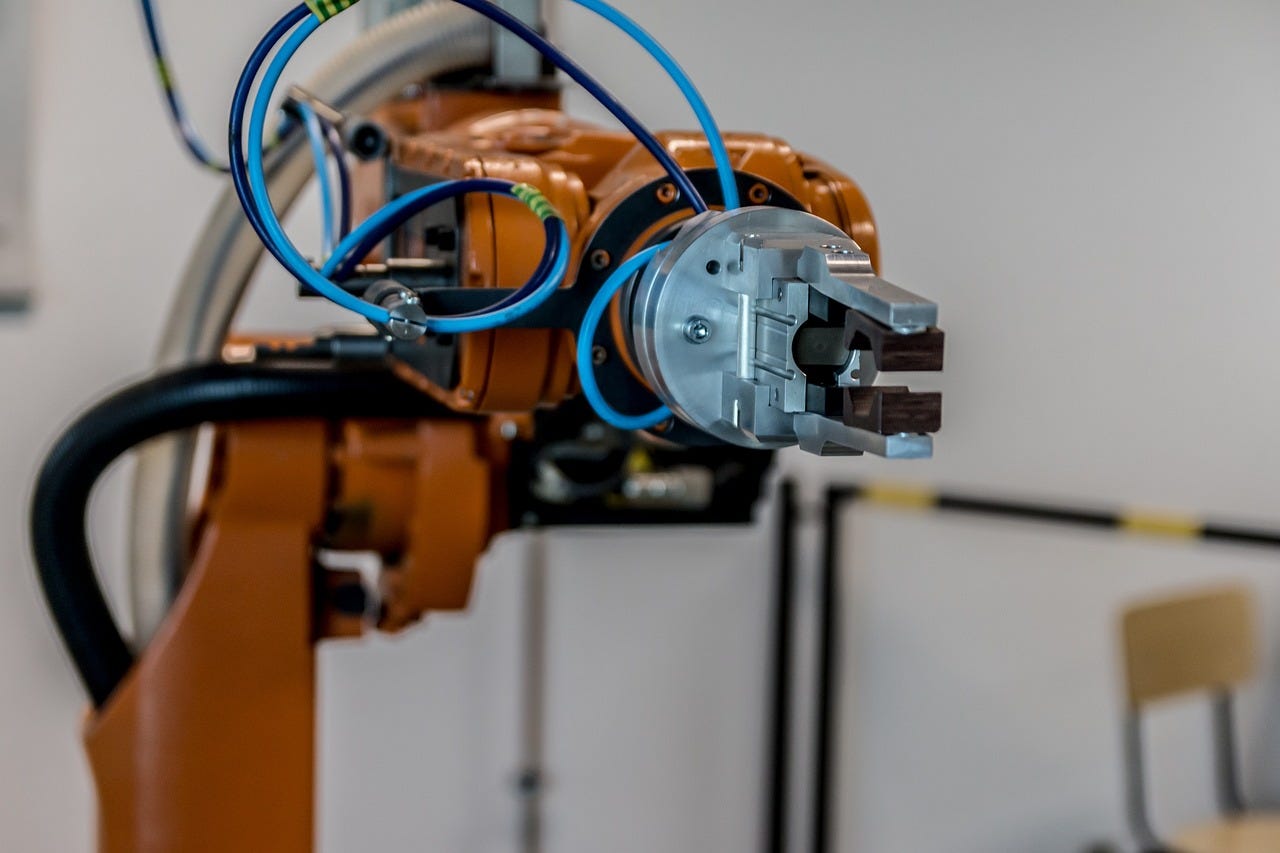

Séparation homme/machine

La dernière composante du Jidoka est appelée "autonomisation" ou "automatisation avec une touche humaine".

L'automatisation des tâches fait aujourd'hui fureur et est largement considérée comme le principal levier de productivité dans les entreprises modernes.

Ce n'est pas nouveau, car depuis 150 ans, les entreprises recherchent un avantage concurrentiel en pariant sur des avancées majeures dans le domaine de l'automatisation.

Le côté obscur de l'automatisation, cependant, c'est lorsque les machines tombent en panne ou quand les outils en ligne plantent, provoquant des problèmes de qualité ou des interruptions majeurs.

Les managers finissent par recruter du personnel pour corriger les défauts ou gérer les interruptions fréquentes, ce qui entraîne une augmentation du coût global de l'activité.

L'autre aspect négatif de l'automatisation est la possible dégradation des conditions de travail des ouvriers.

C'était vrai dans les usines du début des années 1900, et ça reste le cas de nos jours dans les situations où les flux de travail informatisés traitent les humains comme des interfaces de saisie de données, ou lorsque des personnes doivent passer des heures à vérifier que la machine ne s'arrête pas ou qu'elle ne produit pas de défauts.

(Aujourd’hui, les usines et les machines sont minoritaires sur les chaînes de production, mais dans les boîtes de logiciel ou de service, on parle d’automatisation digitale avec des outils en ligne, comme Zapier, Make, etc.)

C'est un gaspillage majeur de l'intelligence humaine (je t’invite à voir ou revoir cette newsletter qui creuse l’idée).

Le but ici n'est pas de rejeter l'automatisation.

La stratégie Lean implique de poursuivre l'automatisation autant que possible, dans le but de soulager les humains des tâches répétitives afin qu'ils puissent exercer leur intelligence sur d'autres tâches pour créer plus de valeur pour la société.

La clé est de concevoir des outils automatisés de manière à ce que les humains et les machines collaborent au mieux.

Machines ou outils en ligne effectuant des tâches répétitives avec rapidité et précision

Humains gérant des situations inattendues et apportant des améliorations

Une approche Lean de l'automatisation se déroule comme suit :

Impliquer les personnes qui font le travail pour améliorer leur activité jusqu'à ce qu'elle soit stable et bien connue.

Automatiser les parties répétitives et vérifier l'impact sur la productivité

Mettre en place des contrôles automatisés pour que la machine soit capable de détecter elle-même les situations anormales et d'effectuer des appels Andon. Les humains peuvent alors faire ce qu'ils font le mieux : résoudre les problèmes inattendus - C’est ce que Toyota appelle la sagesse. L’homme peut-il gérer plusieurs machines sans qu’elles fassent des erreurs.

C'est un bon point d'observation pour l'une de tes promenades Gemba : les personnes sont-elles responsabilisées par les outils (en ligne) fournis par l'entreprise ou sont-elles contrôlées par ces outils ?

L’auto-qualité (Jidoka) aide chacun à se rapprocher du client, à approfondir son expertise, à renforcer la fierté de produire un bon travail et à nouer de meilleures relations avec le management.

C’est la clef d’une entreprise plus respectueuse des personnes, et par extension de toute la société.

Maintenant que tu sais ça…

Tu peux commencer à appliquer ce modèle sur le terrain.

Dans la précédente newsletter, on a vu le Just-in-Time.

Aujourd’hui, tu as vu le 2ème pilier indispensable du TPS : la qualité (Jidoka).

Dans les prochaines newsletters, nous déclinerons chacun des points, et verrons les autres principes de fondation du TPS.

Alors si tu ne veux rien louper…

💡 Ne rate pas la prochaine newsletter

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Et juste avant de te laisser…

Voici les concepts clés que tu dois retenir de cette newsletter :

Le Jidoka est le pendant du Just-in-Time, pilier du TPS

Le Jidoka est un moyen simple de maîtriser la qualité à chaque poste, à chaque machine – ce qui évite de produire des éléments défectueux et de transmettre des défauts à son propre client dans le processus

Il repose sur trois grands principes : l’arrêt au premier défaut (Andon), le Poka yoke (systèmes anti-erreurs), la Séparation homme/machine.

Le Jidoka aide chacun à se rapprocher du client, à approfondir son expertise, à renforcer la fierté de produire un bon travail et à nouer de meilleures relations avec le management. C’est pour cela qu’on l’appelle souvent le pilier du respect.

Sur ce, à ta croissance et ton épanouissement.

Christophe Ordano

PS : Tu veux apprendre le Lean en continu ?

💡 Qui suis-je ?

J’ai découvert le modèle Lean de Toyota il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

Il m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

Aujourd’hui, je fais ma mission de familiariser les patrons et managers de demain à cette pratique, et partager la méthode de Toyota au plus grand nombre.

Je les emmène avec moi sur le terrain, dans ma quête d’amélioration et de croissance.

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 600 patrons et managers de demain dans leur quête d’amélioration et de croissance, en les familiarisant au Lean ****(Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.)

Chaque jour, je me bats contre le management bureaucratique et financier, qui cause trop de dégâts sur la santé des personnes (burn-out), le gaspillage des talents (bore-out), les relations entre les gens, la perte de sens du travail (brown-out), la qualité des produits, la satisfaction des clients, l’impact environnemental, et la pérennité des boîtes.

Et dans les prochaines éditions hebdomadaires de la newsletter : je te partagerai des réflexions, des retours d’expérience, et des outils, pour comprendre le modèle Lean et te faire évoluer dans ta carrière de dirigeant ou team leader.