Comment rester rentable quand les coûts s'envolent ?

L'erreur de pricing à éviter pour l'avenir de ta boîte, et la vision inversée pour augmenter tes marges sans nuire à ta croissance

Les trois dernières années ont été marquées par une inflation galopante qui a secoué le monde entier. La France n'a pas été épargnée.

Même si la situation tend à s'améliorer, les répercussions se font encore sentir.

Face à cette réalité, certaines entreprises ajustent leurs prix en ajoutant simplement une marge sur leurs coûts croissants.

D'autres tentent de réduire leurs dépenses à tout prix, peu importe les sacrifices.

Dans les deux cas, elles perdent de vue un élément fondamental (qui devrait être la véritable priorité de tout business).

Alors comment réagir à cette hausse des prix ?

C’est ce dont on va parler aujourd'hui.

Dans cette newsletter, découvre une autre approche pour travailler sur tes coûts et rester profitable, sans compromettre ce qui fait prospérer ta boîte (et que beaucoup finissent par ignorer).

❌ L’erreur fréquemment commise au moment de fixer ses prix

📉 Pourquoi vouloir réduire les coûts à tout prix éloigne ta boîte de l’essentiel

🍝 Comment réagir à la hausse des prix ? Je t’explique en cuisinant des pâtes carbo

♻️ Une vision inversée sur les coûts (avec 4 piliers pour la pratiquer)

Pas le temps de tout lire ? Tu trouveras un résumé avec les points clés à la fin.

💡 Juste avant de commencer

Si tu es abonné…

Donne-moi ton retour sur cette newsletter et aide-moi à orienter les prochains sujets.

Avis ? Suggestion ? Question ?

En haut de cette newsletter :

Clique sur le cœur si tu as appris quelque chose ou qu’elle t’a aidé.

Laisse un commentaire.

Ou si tu me lis par email, réponds simplement.

Et si ce n’est pas déjà fait…

Tu peux t’abonner pour ne manquer aucune newsletter.

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Réduire les coûts, mais à quel prix ?

À une époque, je travaillais dans le secteur de la grande distribution et je répondais régulièrement à des appels d’offres.

À cette époque, notre raisonnement était d’ajouter notre marge à nos coûts pour déterminer un prix de vente.

L’équation était : PRIX = COÛTS + MARGE.

On l’apelle aussi la méthode "cost up".

Pour être compétitifs, nous cherchions en permanence à réduire nos coûts d’achat et donc à “mieux acheter”.

Pour cela, on avait plusieurs stratégies.

“Massifier les achats”, sur certains dossiers.

“Mettre la pression sur un fournisseur” sur d’autres.

Ou encore externaliser certaines parties de la production hors de nos frontières.

Outre les résultats à court terme, ce raisonnement avait des conséquences :

Comment envisager une bonne collaboration avec un fournisseur quand nous lui mettons dès le démarrage du projet un boulet au pied ?

Comment suivre la trajectoire de notre marché quand notre regard se porte uniquement sur les coûts ?

Comment gérer l’innovation de notre produit quand nos compétences clés sont hors de notre entreprise ?

Avec la vision “cost-up” (PRIX = COÛTS + MARGE), chaque augmentation des coûts se répercute directement sur le prix de vente.

Dans un contexte d’inflation, les prix peuvent rapidement devenir non compétitifs si les coûts augmentent plus vite que ceux de la concurrence.

Ce qui entraîne un risque significatif de perte de parts de marché.

On a moins de marge de manœuvre pour ajuster les prix en fonction des conditions du marché.

De plus, même si le prix de vente parvient à couvrir les coûts et à inclure une marge bénéficiaire, cette marge peut s'avérer insuffisante si le volume des ventes diminue en raison de prix trop élevés.

Mais au delà de ces considérations, cette vision nous éloigne du principal : le client et la valeur qu’on lui apporte.

Dans la vision Lean que je porte, Le TPS - pour Toyota Production System (ou Thinking People System) - est le cadre d’analyse qui te permet d’orienter ton regard sur les prochains sujets d’apprentissages de ton entreprise.

Le toit du TPS, ce qui guide l’ensemble des démarches de la boîte, c’est le client.

En se concentrant uniquement sur la réduction des coûts, on finit par négliger ce que les clients recherchent réellement dans un produit.

Pour illustrer cette idée, je t’avais emmené en cuisine avec moi pour faire des pâtes carbonara.

J’adore ce plat, mais les ingrédients pour le préparer on, comme d’autres, pas mal augmenté en prix.

Si je met mon curseur uniquement sur la réduction des coûts, alors je peux décider de changer les ingrédients ou de changer la cuisson.

Mais quid du résultat final ?

Est-ce que le plat correspondra encore à ce qui fait sa valeur à mes yeux ?

En poursuivant une stratégie de réduction de coûts à tout prix, on risque de sacrifier la satisfaction client, ce qui est fondamental pour toute entreprise prospère.

Et moi, je risque de sacrifier mon plaisir en mangeant mes pâtes carbo.

Alors, pour conserver cette satisfaction client (ou mon plaisir culinaire), il ne faut pas juste réduire les coûts : il faut les comprendre.

La vision inversées sur les coûts (et 4 piliers pour la pratiquer)

Avec le lean j'ai appris à voir cette question des coûts dans l'autre sens

La base d’un prix de vente est généralement fixée par notre marché.

Et la marge déduite du prix et des coûts.

La nouvelle équation est donc : MARGE = PRIX - COÛTS

Qu’est ce qui change ?

On accepte que les coûts de base comme les loyers, les salaires, les achats soient plus ou moins les mêmes pour tout le monde et inévitables.

Par contre, on va chercher en permanence à :

Comprendre ce que souhaite notre client (car il ne sait pas toujours ce qu’il veut) afin de rechercher sa fidélité et soutenir nos prix grâce à la qualité ;

Identifier les surcoûts évitables liés aux erreurs que nous faisons.

Selon Toyota, la réduction des coûts passe par l’amélioration de la productivité.

Notre façon de produire rajoute une “couche” de coûts, en plus de ceux que l’on ne peut pas diminuer.

C’est cette couche supplémentaire qu’on va cibler.

💡 Note : Pourquoi je parle de Toyota, et du Lean

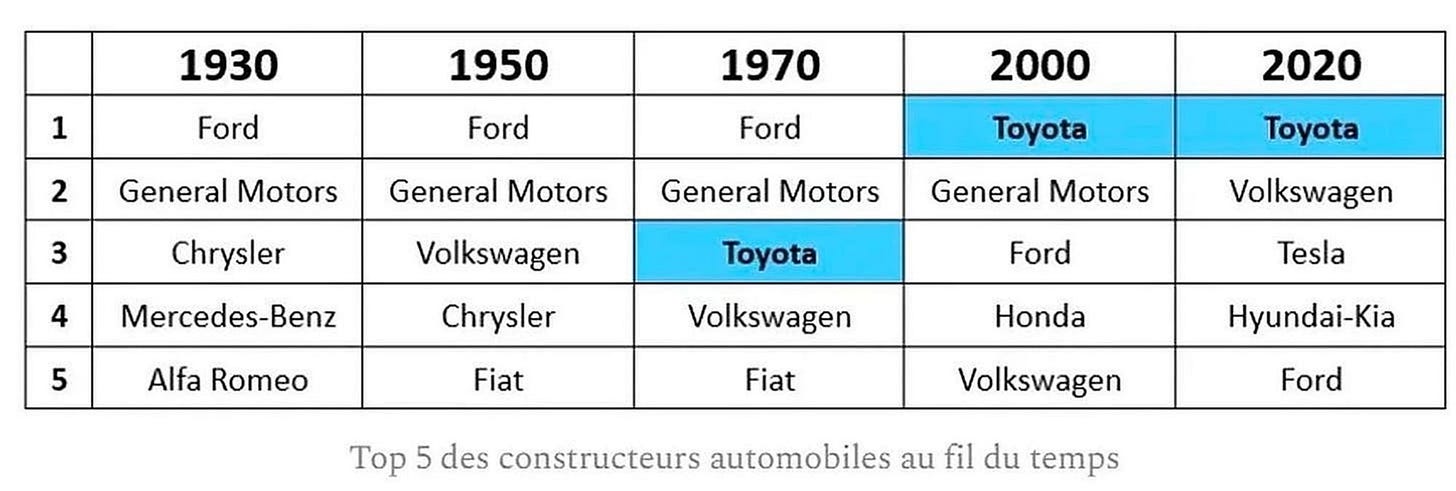

Le Lean a été inventé par Toyota il y a plus de 70 ans (même si eux n’appellent pas ça comme ça, car ce nom vient des Américains).

C’est cette méthode qui leur a permis de prendre leur envol, pour ensuite devenir leader depuis les années 2000 - et le rester.

Depuis, l’approche a été reprise par des milliers d’entreprises de toutes tailles, dont plusieurs entreprises au grand succès.

Quant à moi, j’ai découvert le Lean il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

La méthode m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

J’ai aussi eu l’occasion de passer dans les usines de Toyota, voyant bien l’efficacité du Lean Management sur le terrain, de mes propres yeux :

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de scale-up et entreprises établies dans leur quête de croissance continue, en les familiarisant notamment au Lean (Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.).

Tu veux en savoir plus sur le Lean, l’histoire de Toyota, ou la mienne ? Clique ici pour accéder à mes newsletters.

Pour réaliser le point 1 (comprendre ce que souhaite notre client) dans le cadre de mon expérience en grande distribution, nous analysions profondément tous les retours clients (réclamations, interviews, observations, usage du service, etc.) et traitions en priorité tous les problèmes qui compromettaient sa satisfaction complète.

Nous cherchions tous les jours un moyen de lui apporter de plus en plus de valeur plutôt que de lui donner le minimum pour maximiser les profits à court terme.

Si tu veux voir ce que ce type d’approche donne comme résultats, et comment la pratiquer, alors je t’invite à lire cette newsletter : Comment cet hôpital américain est devenu le meilleur groupe de santé au monde, en fidélisant ses patients.

Pour réaliser le point 2 (Identifier les surcoûts évitables), la pratique imparable afin de rendre visible les dysfonctionnements et les surcoûts est d’aborder l’entreprise par la réduction du lead-time.

C’est le pilier 1 du TPS.

Décider de diviser par deux le temps de production d’une opération commerciale permet de rendre visible rapidement les obstacles qui empêchent les équipes de réussir.

Au fur et à mesure qu’on libère du temps, on continue à offrir de plus en plus de valeur à notre client.

Au delà du temps de livraison réduit, on peut peut réagir plus vite à la concurrence.

Les résultats sont :

La marge et le chiffre d’affaire de l’entreprise progressent : on ne cherche plus à couper les coûts, mais à en supprimer les causes. On gagne plus d’affaires car on livre plus vite et on propose plus de valeur que nos concurrents.

On renforce la confiance mutuelle avec le fournisseur, on travaille mieux ensemble, on est plus efficaces.

On est plus précis sur les sujets importants pour nos clients et plus clairs sur les projets et compétences à développer.

Nos clients sont satisfaits, car on essaye de coller régulièrement à leurs attentes.

On ne cherche donc plus à réduire les coûts, mais à les manager.

La démarche consiste à engager chacun de nos collaborateurs et fournisseurs dans une réflexion profonde sur son propre travail afin de mieux distinguer la qualité et non qualité .

Cet engagement dans la qualité est l’autre pilier du TPS, le Jidoka.

Le Just-in-Time ne peut se passer de son pendant : le Jidoka.

C’est un autre élément clé du TPS : construire et améliorer sans cesse la qualité dans le produit.

Il s’agit d’un moyen de maîtriser la qualité à chaque poste, à chaque étape, à chaque machine – ce qui évite de produire des éléments défectueux et de transmettre des défauts à son propre client dans le processus.

Il s’agit donc d’apporter une qualité maximale à ton produit, en détectant au plus tôt et au plus vite les erreurs, afin d’éviter les coûts qu’elles créent derrière.

Au final, cette équation MARGE = PRIX-COÛTS remet ce qui compte le plus au centre : la valeur qu’on apporte au client.

Plutôt que d’aller user de stratagème pour faire baisser des coûts sur lesquels on a peu de levier, on va aller chercher ceux provoqués par nos erreurs et gaspillages.

Ou encore par nos fausses idées sur le management (je t’en partage 30 juste ici).

Concernant les gaspillages, on les définit comme tout le temps consacré à des activités qui ne contribuent pas directement à ajouter de la valeur pour les clients.

Taiichi Ohno, ingénieur japonais considéré comme le père du Lean (dont je t’ai parlé dans cette newsletter), a consacré sa carrière à éliminer les gaspillages (muda, en japonais) des processus de production.

Et pour ce faire, il a identifié 7 familles de gaspillages :

Passer de l’équation : PRIX=COÛTS+MARGE, à MARGE = PRIX-COÛTS

Permet donc de :

Recentrer sur la valeur client

Pour aller chercher les coûts qu’on créé par nos idées fausses et nos erreurs

Et favoriser l’apprentissage continu (Kaizen)

En moins de 3 mois, j’aide les dirigeants à reprendre le contrôle de leur entreprise.

Tous les services s’alignent sur un objectif : la satisfaction complète de chaque client.

Chaque collaborateur propose des idées d’amélioration sur son propre environnement de travail et retrouve le plaisir de l’effort

Pour le dirigeant, c’est moins de stress, plus de sourires dans les couloirs, plus de plaisir, une base de clients fidèles qui évolue et de belles perspectives économiques.

Discutons en 30 minutes 👇

💡 Ne rate pas la prochaine newsletter

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Et juste avant de te laisser…

Voici les concepts clés que tu dois retenir de cette newsletter :

Ne pas perdre de vue la valeur client

Se concentrer uniquement sur la réduction des coûts peut te faire perdre de vue ce que tes clients recherchent réellement dans un produit. Assure-toi de toujours garder la satisfaction client au cœur de ta stratégie. Comprendre ce que tes clients valorisent te permettra de fidéliser et de justifier des prix potentiellement plus élevés.

Pratiquer le Lean pour une croissance durable

La vision Lean, inspirée du Toyota Production System, t’encourage à revoir ton approche des coûts. Plutôt que de simplement ajouter une marge aux coûts, commence par déterminer le prix de vente en fonction du marché et travaille ensuite sur la réduction des coûts superflus. Cette approche te permet de maximiser ta marge tout en offrant une valeur constante à tes clients.

Engager tes collaborateurs dans la réflexion sur la qualité

Implique chaque membre de ton équipe dans une réflexion profonde sur leur propre travail pour mieux distinguer la qualité de la non-qualité. Cet engagement collectif est essentiel pour construire et maintenir un produit de haute qualité, réduire les erreurs et, par conséquent, les coûts associés. Identifie et élimine les gaspillages dans tes processus de production pour réduire les coûts et améliorer l'efficacité

Utiliser le Jidoka pour maîtriser la qualité à chaque étape

Intègre le principe du Jidoka dans tes processus : arrête immédiatement la production en cas de problème pour éviter de propager des défauts. Cela te permet de détecter et de corriger rapidement les erreurs, garantissant ainsi une qualité maximale à chaque étape de la production et réduisant les coûts de non-qualité.

Sur ce, à ta croissance et ton épanouissement.

Christophe Ordano

PS : Tu veux apprendre le Lean en continu ?

💡 Qui suis-je ?

J’ai découvert le modèle Lean de Toyota il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

Il m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

Aujourd’hui, je fais ma mission de familiariser les patrons et managers de demain à cette pratique, et partager la méthode de Toyota au plus grand nombre.

Je les emmène avec moi sur le terrain, dans ma quête d’amélioration et de croissance.

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de demain dans leur quête d’amélioration et de croissance, en les familiarisant au Lean ****(Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.)

Chaque jour, je me bats contre le management bureaucratique et financier, qui cause trop de dégâts sur la santé des personnes (burn-out), le gaspillage des talents (bore-out), les relations entre les gens, la perte de sens du travail (brown-out), la qualité des produits, la satisfaction des clients, l’impact environnemental, et la pérennité des boîtes.

Et dans les prochaines éditions hebdomadaires de la newsletter : je te partagerai des réflexions, des retours d’expérience, et des outils, pour comprendre le modèle Lean et te faire évoluer dans ta carrière de dirigeant ou team leader.