Quand la rentabilité diminue, ces vieux réflexes ont peu d’impact

Qu’est-ce qu’est le TPS, et pourquoi l’étudier et le pratiquer sur le terrain permet d’absorber ou relancer sa croissance, avec moins de capitaux, de collaborateurs et de surface au sol

Plus la boîte grossit, plus la rentabilité diminue.

À tel point qu’il pourrait ne plus y avoir de rentabilité dans quelques mois.

Cette situation, je l’entends très souvent, voire de plus en plus.

Et très souvent, la boîte perd déjà de l’argent depuis plusieurs mois.

Alors quels sont les bons réflexes ?

Agrandir l’équipe ? Ou au contraire la réduire ?

Négocier les matières premières ?

Mettre la pression sur les fournisseurs ?

Délocaliser une partie de sa production ?

Fermer le pôle innovation ?

Acheter un workflow ?

Mettre ne place des process ?

Optimiser chaque zone ou maillon de la chaîne pour aller chercher des gains de productivité ?

Investir dans des machines, des outils ou de la digitalisation ?

…pour grappiller encore plus de rentabilité, et ne pas régler le vrai problème.

De mon expérience, il y a un autre chemin pour attaquer le sujet.

Et même de relancer la croissance.

Ça ne le règle pas du jour au lendemain.

Ni en une semaine.

Mais ça peut apporter de gros changements en quelques mois.

C’est d’ailleurs le cas de la Brigade de Véro, qui a amélioré nettement ses résultats depuis que Romain et Arthur s’intéressent au Lean.

Je les laisserai t’expliquer ça sur cette newsletter prochainement.

Alors quel est ce moyen ?

Étudier et pratiquer le TPS.

Je rencontre souvent des personnes qui m’expliquent que le Lean leur fait penser à une secte…

Avec ses acronymes, TPS, PDCA, JIT…

Avec ses mots Japonais, Kaizen, “Judoka”-truc…

Mais ce n’est même pas la plus grosse barrière à sa pratique.

Pourtant à la fin de cette newsletter, tu vas voir qu’au fond, il n’y a rien de sorcier.

Mais surtout : si les noms des concepts ont peu d’importance, leur pratique en a une fondamentale.

Au programme

Dans cette newsletter, découvre le TPS, et comment sa pratique permet d’absorber ou relancer sa croissance, avec moins de capitaux, de collaborateurs et de surface au sol.

⚙️ Pourquoi la résolution de problème par le PDCA a des limites pour changer la trajectoire d’une boîte.

🍽️ Pourquoi de nombreuses entreprises qui s’essayent au Lean ont de la résistance avec le TPS, et comment la dépasser.

🛠️ Comment la pratique du TPS en plus du PDCA conduit à une amélioration spectaculaire du résultat de l’entreprise, sa rentabilité, l’engagement de ses collaborateurs, et sa pérennité.

👣 Les 5 méthodes d’analyse du TPS et comment s’en servir pour identifier rapidement sur le terrain les vrais sujets d’apprentissage et d’amélioration qui payent pour changer la trajectoire de ta boîte.

Pas le temps de tout lire ? Tu trouveras un résumé avec les points clés à la fin.

💡 Juste avant de commencer

Si ce n’est pas déjà fait, tu peux t’abonner pour ne manquer aucune newsletter.

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Maintenant, rentrons dans le vif du sujet…

Les limites de la résolution de problème

Voici ce que fait toute boîte qui commence le Lean : de la résolution de problème.

Fondamentalement c’est une bonne chose.

Comme je te l’expliquais dans cette newsletter sur les 5 principes clés du Lean :

Le 1er principe c’est qu’il y a des idées fausses dans ta tête ou celles de tes collaborateurs qui vous empêche de croître sereinement.

Le 2ème principe : c’est sur le terrain que tu les trouves.

Comment ?

Avec le PDCA.

Un bref rappel…

Le PDCA, c’est une démarche scientifique appliquée à la résolution des problèmes quotidiens de l’entreprise.

Le cycle PDCA se décompose en 4 phases : Plan - Do - Check - Act (d’où son nom).

Je ne vais pas rentrer dans le détail ici, mais pour faire simple, le PDCA te permet de :

Identifier les problèmes sur le terrain, isoler les vraies causes profondes possibles, et définir de petites contre-mesures simples, rapides et ciblées à tester pour les résoudre (P de Plan)

Effectivement faire ces tests (D de Do)

Vérifier systématiquement l’effet des actions mises en œuvre (C de Check)

Tirer des enseignements de chaque expérimentation, et les diffuser au reste de l’équipe (A de Act)

(Réitérer une boucle si cette contre-mesure n’est pas suffisante)

Si tu souhaites en savoir plus sur le PDCA, ses étapes et comment l’utiliser, je t'en parle en détail dans cette newsletter.

Je t’expliquais notamment quelques points clés…

La première étape indispensable est de changer d’avis sur les problèmes.

Un problème est une source d’apprentissage, de développement (pas un obstacle).

La première question à l’apparition d’un problème devrait être “QUI n’a pas compris QUOI ?”.

D’après Taiichi Ohno (le pionnier du TPS dont je vais te parler), 50% de la résolution d’un problème passe par la façon de le poser.

Il est parti de ce constat : il arrive souvent que les gens se battent sur des actions sans être vraiment clairs sur le problème à résoudre. La méthode est clé car il faut savoir distinguer un problème d’une cause, et d’une contre-mesure.

Le PDCA c’est super pour parce que c’est dans les problèmes, les écarts et la variabilité qu’on trouve les idées fausses.

Son utilisation sur le terrain :

Renforce le leadership des managers ;

Renforce la vivacité des collaborateurs ;

Les fait réfléchir, changer d’avis, progresser ;

Les rend plus autonomes ;

Favorise le teamwork…

Le PDCA va aider à faire grandir les gens.

…mais il a une limite !

C’est très bien d’être dans la résolution de problèmes, et de petites améliorations locales mises bout à bout peuvent apporter de bons résultats.

Mais c’est encore mieux d’être sur les bons problèmes.

Le PDCA seul ne peut pas changer la trajectoire la boîte.

C’est un point de départ.

Pourquoi le TPS (ou pourquoi pas) ?

Personnellement, quand quelque chose ne va pas niveau santé, je vais chez le médecin. Je pense que toi aussi (?).

Un généraliste mettra généralement 10 à 20min pour me donner un diagnostic. Un spécialiste fera des analyses supplémentaires, avec quelques outils, mais ça ne prendra que quelques minutes aussi.

Alors est-ce que je devrais les écouter ?

Après tout, ils n’ont passé que quelques minutes pour comprendre mon problème.

Ce qui fait la pertinence du diagnostic du médecin (et potentiellement un prix élevé), ce n’est pas le temps qu’il y passe…

Ce sont les années d’étude et de pratique, et les méthodes d’analyse (qu’il utilise en fonction des problèmes types qu’il a devant lui) qui ont mené au diagnostic précis et rapide.

Pour ton entreprise, le TPS, c’est la même chose.

Le TPS (Toyota Production System), c’est des décennies de pratique Lean et d’expérience terrain, condensées dans un seul et même cadre d’analyse.

C’est tout simplement une BOUSSOLE.

Dans un seul but : te permettre de faire un diagnostic rapide d’un problème de ta boîte selon un prisme, pour ensuite trouver le bon “remède” (un exercice ou une pratique) qui a fait ses preuves, et apprendre à tout le monde comment évoluer, pour faire grandir l’entreprise à son tour.

Le TPS est donc une pierre angulaire du Lean.

Mais il y a souvent 2 grandes barrières qui font que les gens résistent à s’y mettre sérieusement.

D’abord, il y a forcément la barrière de la compréhension.

Je sais que beaucoup “bloquent” sur le TPS et ses concepts aux noms bizarres qui font “secte”, ou ses mots japonais de “judoka” ou je ne sais quoi.

La bonne nouvelle, c’est que tu n’as pas besoin d’un bac +8 pour l’utiliser.

Mais surtout, la 2ème barrière la plus importante…

C’est que ça fait peur.

Et c’est normal.

Le TPS t’amène à voir que certains aspects de ta boîte vont nécessiter de vrais changements structurels si tu veux débloquer les sujets importants.

Mais c’est surtout il t’amène toi à changer d’avis sur ce que tu as mis dans ta boîte, challenge tes idées fausses à un autre niveau, et révèle les sujets importants d’amélioration.

Il faut l’accepter personnellement, en tant que dirigeant.

Et il fait le faire accepter aux autres.

Difficile de faire de gros changements et prendre des risques quand tu es managé par des objectifs, un budget, un PNL…

Mais une fois cette acceptation et le début de la pratique, les gens bougent et transforment la boîte pour le meilleur.

Car le vrai changement se fait d’abord sur les gens : le dirigeant d’abord, les collaborateurs ensuite.

Art Byrne, un ancien CEO de General Electric qui y a introduit le Lean dans les années 1980, le disait assez bien dans son livre “Le Virage Lean”.

Voici ce qu’il dit :

“Vous devez comprendre que l’élément essentiel à transformer, ce sont vos collaborateurs. Ce sont les seuls de vos actifs dont la valeur s’apprécie. Les idées d’amélioration les plus pertinentes viennent de ceux qui effectuent le travail, pas de vous. Traitez-les avec le respect qu’ils méritent. »

Alors comment ça marche ?

Le TPS aborde cinq grandes thématiques cruciales pour tout entrepreneur ou manager.

Mais juste avant de t’expliquer…

💡 Brief rappel

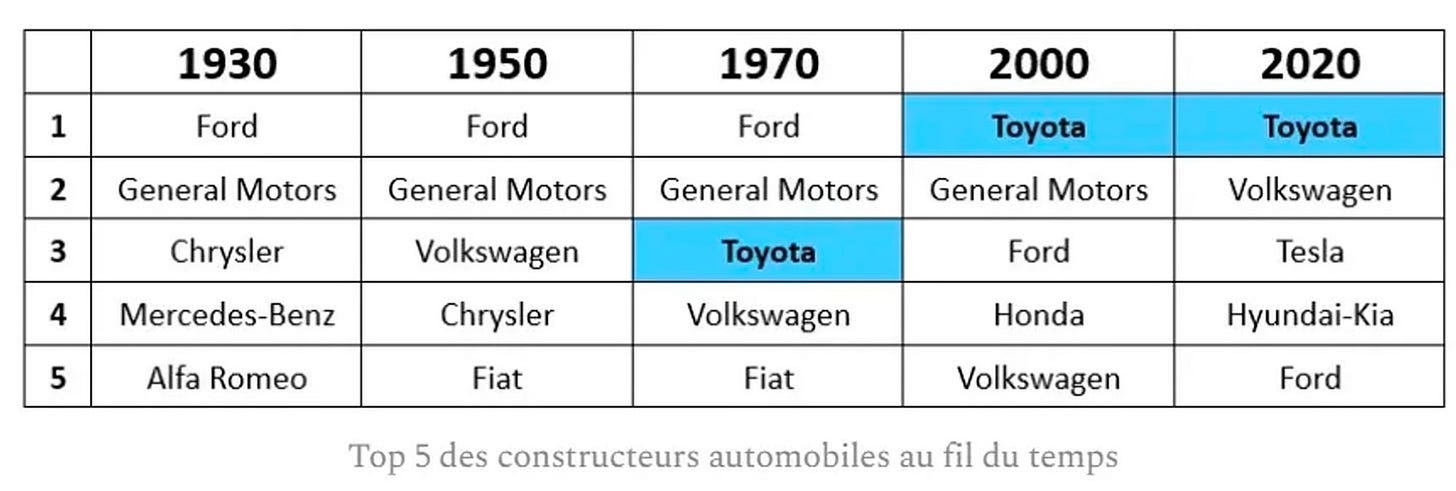

Le Lean a été inventé par Toyota il y a plus de 70 ans (même si eux n’appellent pas ça comme ça, car ce nom vient des Américains).

C’est cette méthode qui leur a permis de prendre leur envol, pour ensuite devenir leader depuis les années 2000 - et le rester.

(Tu peux retrouver l’histoire complète de Toyota et du Lean dans cette newsletter.)

Depuis, l’approche a été reprise par des milliers d’entreprises de toutes tailles, dont plusieurs entreprises au grand succès.

J’ai découvert le Lean il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

La méthode m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

J’ai aussi eu l’occasion de passer dans les usines de Toyota, voyant bien l’efficacité du Lean Management sur le terrain, de mes propres yeux :

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de scale-up et entreprises établies dans leur quête de croissance continue, en les familiarisant notamment au Lean (Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.). Je t’explique d’ailleurs mon histoire dans cette newsletter.

Les 5 grandes questions du TPS

Toyota a rebaptisé le TPS le Thinking People System, parce que :

Il est concentré sur les “people”

Ils les aident à réfléchir différemment à ce qu’ils font chaque jour, à travers le prisme de 5 grands axes…

Laisse-moi te guider à travers ces dimensions pour que tu puisses les intégrer en tant que leader :

Le toit - Garder le sourire du client à vie : C'est la quête ultime. Le TPS met l'accent sur la satisfaction du client, et la valeur qu’on lui apporte. Sans lui il n’y a pas de business.

Les exercices types de cet axe : analyse de valeur, et conception de valeur (VA/VE).

Pilier 1 - Teamwork et synchronisation entre les équipes (Juste-à-Temps) : pour soutenir la satisfaction client, le premier pilier consiste à s’assurer qu’il n’y a pas de stagnation dans le flux et que le client obtient ce qu’il veut au plus vite.

Les exercices types de cet axe : le lead-time, le Kanban, le Takt, Flow et Pull…

Pilier 2 - Respect des collaborateurs par l’implication dans la qualité (Jidoka) : ce 2ème pilier consiste à construire la qualité du produit à chaque étape, en engageant tout le monde.

Les exercices types de cet axe : l’arrêt au premier défaut (Andon), les bacs rouges, le système anti-erreurs (Poka Yoke), la séparation homme/machine…

Les fondations - Créer des conditions de travail stables ET engager les équipes dans l’amélioration continue : Pour soutenir l’ensemble, l’équipe doit venir au travail avec le sourire, être engagée, et rester longtemps avec l’entreprise. Ça passe par d’excellentes conditions de travail, et une grande confiance entre les équipes et le management.

Les exercices types de cet axe : l’appropriation de l’espace de travail (5S), maintenance et prévention (TPM), standardisation du travail, lissage de la production (Heijunka), coaching et apprentissage des collaborateurs (PDCA, team leaders), Kaizen (amélioration continue)…

Clique ici pour retrouver mes toutes mes newsletters sur chacun de ces points.

Le TPS pointe les endroits où il y a du potentiel et donne des exercices pour progresser et se renforcer.

Contrairement à une roadmap rigide, souvent linéaire et inflexible, le TPS permet de se renforcer et s’adapter régulièrement aux évènements internes et externes qui bousculent l’entreprise.

Pour faire simple, le TPS est le cadre d’analyse qui te permet d’orienter ton regard sur les prochains sujets d’apprentissages de ton entreprise.

Et voici un exemple…

Le couscous qui avait perdu sa promesse

La Brigade de Véro, c’est une entreprise qui propose à ses clients de se sentir mieux grâce à leurs box de repas “healthy” prêtes à déguster.

J’avais écrit une newsletter sur eux il y a quelques mois (en plus des 2 vidéos sur ma chaîne - interview et visite), sur ce que nous avions commencé à faire ensemble.

“Fais-toi plaisir!”

Voilà leur promesse.

Pourtant, ils se sont rendu compte que ça ne collait pas…grâce à un couscous.

Je t’explique…

Les cuisiniers de la brigade avaient préparé un couscous pour l’équipe un midi.

Il était excellent !

Pourtant la même semaine ce même couscous dans les cuisines de la production avait reçu 1/5 comme note client.

Ils se sont retrouvés très loin de la promesse du “Fais-toi plaisir!”

Alors pourquoi ?

L’entreprise a grandi trop vite… et elle s’est retrouvée atteinte de la fameuse “maladie des grosses entreprises”.

Au fur et à mesure qu’elle gagnait des clients, les problèmes à gérer s’accumulaient.

La mise en place de procédures a naturellement trouvé sa place. Mais personne ne s’y retrouvait - ni les équipes, ni la direction.

⇒ Surstockage, arrêts dans la production, pas assez d’implication des équipes, départs…

Avec pour conséquences une un impact sur les coûts qui les empêchaient d’atteindre leurs objectifs financiers.

Les fondateurs ont donc accepté la démarche Lean (et le TPS).

Puis ils l’ont proposé à certains membres clés de l’équipe.

Et voici entre autres (et en très bref) ce qu’il s’est passé…

Toit du TPS : Ils se sont posé la question de ce qui donne le sourire au client et qui crée un couscous réussi, pour le transmettre aux équipes.

Pilier 1 : Ils se sont rapprochés des conditions du Juste-à-temps, en transformant le travail par batch et l’optimisation par le stock en flux de pièce à pièce (même si ça voulait dire de changer complètement la chaîne).

Pilier 2 : Ils ont remis de la qualité dans leur barquette en formant les collaborateurs à détecter les erreurs, les dérives, et les écarts à la qualité attendue.

Fondations : Ils ont supprimé les silos de production avec des zones indépendantes qui créent des stocks, pour aller vers de petites brigades polyvalentes avec un team leader, ce qui limite l’ennui, crée de la stabilité et donne beaucoup plus de sens aux équipes qui sont polyvalentes. Sans compter l’appropriation de l’environnement de travail.

Comme tu le vois, la pratique du TPS, ce n’est pas facile.

Ça amène à changer d’avis sur le rythme de livraison, la façon d’organiser la production, les compétences des collaborateurs, le rôle des managers, la façon de voir la qualité…

Et ça amène possiblement de gros changements.

Mais depuis pour la Brigade de Véro :

La capacité de traitement de commandes mensuelles a presque doublé (avec le revenu),

Moins d’espace au sol utilisé et de capitaux sont nécessaires,

L’équipe a réduit,

La rentabilité est bien meilleure…

Et au final, l’entreprise a enfin pu retrouver la maîtrise de ses coûts de production et atteindre ses objectifs financiers.

Bien sûr, tout cela s’est fait de manière progressive, pas à pas, jour après jour.

Avec l’implication de tous.

Car le vrai changement s’est fait sur les people.

Les dirigeants.

Puis chaque collaborateur.

Romain - cofondateur de la Brigade de Véro - nous a fait un brief retour lors du dernier évènement Lean & Wine chez JVWEB :

Je vais organiser un prochain Lean & Wine chez eux dans quelques semaines…

Et je laisserai Arthur et Romain expliquer leur évolution plus en détail dans une prochaine newsletter ou vidéo.

Et toi ?

Est-ce que tu as déjà pensé à utiliser le TPS dans ton entreprise ?

Est-ce que tu as déjà essayé ?

Tous ces sujets t’intéressent pour ta propre boîte ?

On peut en parler ensemble 30min.

Clique ici pour réserver un moment avec moi et faire connaissance.

💡 Ne rate pas la prochaine newsletter

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Et juste avant de te laisser…

Voici les concepts clés que tu dois retenir de cette newsletter :

Change ta vision des problèmes : Voir chaque problème comme une opportunité d'apprentissage peut transformer ta boîte. Au lieu de les fuir, embrasse-les pour grandir.

Foule le terrain, c'est là que ça se passe : Les réponses ne se trouvent pas dans ton bureau. Enfile tes chaussures et va voir par toi-même ce qui se passe sur le terrain.

Le PDCA, plus qu'une méthode, une philosophie : Cette approche scientifique te guide à isoler et résoudre les problèmes quotidiens pour apprendre. Mais rappelle-toi, elle a ses limites. Ne t'arrête pas là.

Le TPS, ta boussole pour grandir : Ne te laisse pas intimider par les termes compliqués. Le Toyota Production System est une mine d'or pour diagnostiquer et soigner les maux de ta boîte.

Implication et transformation des collaborateurs : Ton équipe est ton actif le plus précieux. Investis dans leur croissance et leur engagement, et tu verras la magie opérer dans ta boîte.

Ose le changement structurel : Parfois, pour débloquer le plein potentiel de ton entreprise, des changements profonds sont nécessaires. N'aie pas peur de remettre en question l'existant pour bâtir l'avenir.

Sur ce, à ta croissance et ton épanouissement.

Christophe Ordano

PS : Tu veux apprendre le Lean en continu ?

💡 Qui suis-je ?

J’ai découvert le modèle Lean de Toyota il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

Il m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

Aujourd’hui, je fais ma mission de familiariser les patrons et managers de demain à cette pratique, et partager la méthode de Toyota au plus grand nombre.

Je les emmène avec moi sur le terrain, dans ma quête d’amélioration et de croissance.

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de demain dans leur quête d’amélioration et de croissance, en les familiarisant au Lean ****(Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.)

Chaque jour, je me bats contre le management bureaucratique et financier, qui cause trop de dégâts sur la santé des personnes (burn-out), le gaspillage des talents (bore-out), les relations entre les gens, la perte de sens du travail (brown-out), la qualité des produits, la satisfaction des clients, l’impact environnemental, et la pérennité des boîtes.

Et dans les prochaines éditions hebdomadaires de la newsletter : je te partagerai des réflexions, des retours d’expérience, et des outils, pour comprendre le modèle Lean et te faire évoluer dans ta carrière de dirigeant ou team leader.