Et si ces petites interruptions étaient ta plus grande source de perte ?

Comment identifier et prévenir les arrêts dans la production, qui additionnés, peuvent te coûter très cher.

Quand on néglige les petites déficiences de production, les conséquences peuvent être lourdes.

C’est la même chose si tu es dans une boîte dans le digital, ou dans n'importe quel autre domaine : ces coûts évitables restent souvent cachés sous le tapis, et grignotent ta rentabilité sans que tu ne t'en rendes compte.

Alors comment on évite ça ?

Dans l’industrie, on planifie généralement des sessions de maintenance pour prévenir les grandes pannes.

Mais les petits problèmes continuent de se faufiler sous le radar.

Parce qu’une poignée seulement s’en soucie réellement.

Pour éliminer ces coûts, il faut d'abord comprendre les pertes, et repenser la manière d’aborder la maintenance.

Au programme

Dans cette newsletter, découvre comment faire de la maintenance une force globale et proactive, capable de prévenir les pannes avant qu’elles n’émergent :

📉 Les 6 types de pertes dans la production (avec exemples concrets)

✅ L’étape 0 d’un environnement de travail efficient

⚙️ L’approche de maintenance anti-arrêts inspirée du nucléaire…

👷♂️ …et les 7 étapes pour l’implémenter

Pas le temps de tout lire ? Tu trouveras un résumé avec les points clés à la fin.

💡 Juste avant de commencer

Si tu es abonné…

Donne-moi ton retour sur cette newsletter et aide-moi à orienter les prochains sujets.

Avis ? Suggestion ? Question ?

En haut de cette newsletter :

Clique sur le cœur si tu as appris quelque chose ou qu’elle t’a aidé.

Laisse un commentaire.

Ou si tu me lis par email, réponds simplement.

Et si ce n’est pas déjà fait…

Tu peux t’abonner pour ne manquer aucune newsletter.

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Maîtriser son environnement de travail, c'est la première étape pour réduire le nombre d’erreurs, apprendre et progresser.

Que ce soit un atelier de réparation ou un bureau virtuel, l'organisation de ton espace impacte directement ta productivité.

Si on prend l’exemple des développeurs, ce n'est pas juste une question de matériel : la propreté et la structure de la base de code sont cruciales.

La première brique à poser pour renforcer la confiance et l'efficacité de ton équipe, c'est d'abord d'améliorer ton propre espace de travail, puis d'échanger avec tes collaborateurs sur leurs méthodes et les façons d'améliorer le leur.

C’est le concept des 5S dont je t’ai déjà parlé dans cette newsletter.

La méthode pour s'approprier les machines et outils

L’espace de travail ne se limite pas à ton bureau ou à ton ordinateur.

Il inclut aussi tous les outils et machines que tu utilises chaque jour.

Que ce soit ton ordinateur, ton environnement de test, ou tout autre outil, ils doivent fonctionner sans accroc.

Pour te guider, il existe la TPM (Total Productive Maintenance).

Total : On prend en compte tous les aspects de la maintenance, et tout le monde est concerné.

Productive : La maintenance se fait tout en maintenant la production, sans perturber le rythme.

Maintenance : On garde les machines en bon état, on les répare, on les nettoie, on les entretient régulièrement.

Elle nous vient de Toyota, et s’inscrit dans la philosophie du Toyota Production System, donc je te parle régulièrement, et qui inspire l’approche Lean que je pratique et t’invite à pratiquer au travers de ces newsletters.

L’idée, c’est que ceux qui utilisent les machines sont les mieux placés pour s’assurer qu’elles fonctionnent bien.

Mais avant de mettre quoi que ce soit en place, il est essentiel de d'abord identifier ce qui ne fonctionne pas.

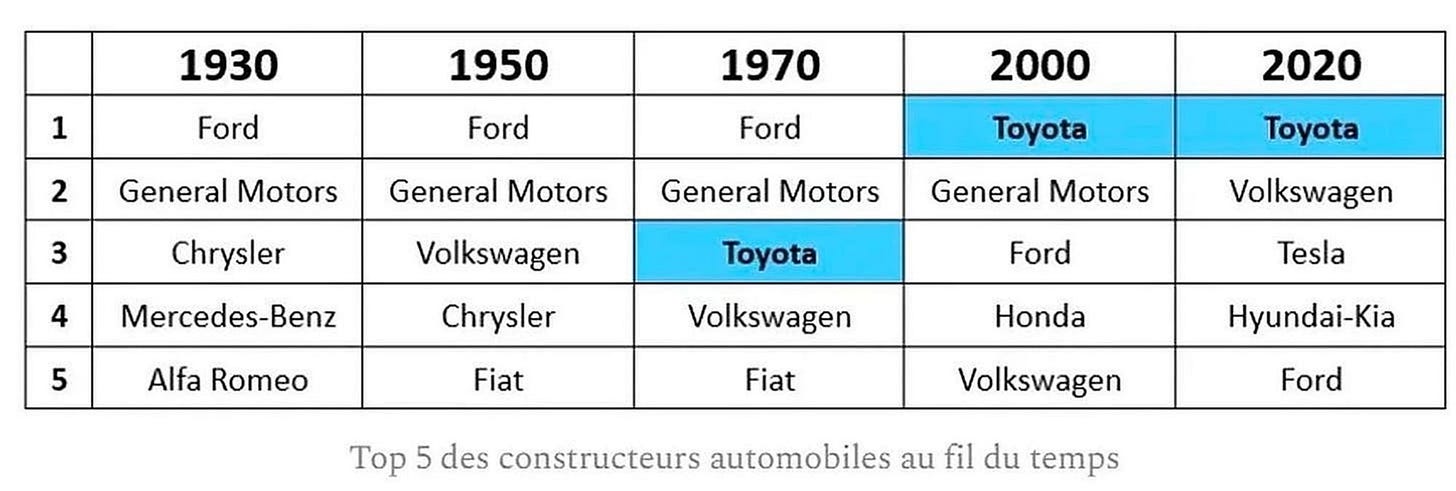

💡 Note : Pourquoi je parle de Toyota, et du Lean

Le Lean a été inventé par Toyota il y a plus de 70 ans (même si eux n’appellent pas ça comme ça, car ce nom vient des Américains).

C’est cette méthode qui leur a permis de prendre leur envol, pour ensuite devenir leader depuis les années 2000 - et le rester.

Depuis, l’approche a été reprise par des milliers d’entreprises de toutes tailles, dont plusieurs entreprises au grand succès.

Quant à moi, j’ai découvert le Lean il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

La méthode m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

J’ai aussi eu l’occasion de passer dans les usines de Toyota, voyant bien l’efficacité du Lean Management sur le terrain, de mes propres yeux :

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de scale-up et entreprises établies dans leur quête de croissance continue, en les familiarisant notamment au Lean (Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.).

Tu veux en savoir plus sur le Lean, l’histoire de Toyota, ou la mienne ? Clique ici pour accéder à mes newsletters.

Les 6 types de pertes (laquelle te coûte le plus ?)

Pannes imprévues

Des interruptions soudaines qui stoppent net ton activité.

Dans le contexte de cette newsletter, ça pourrait être une panne sur Substack qui bloque son envoi. Tout à coup, tout est à l'arrêt, et le flux de travail est interrompu.

Dans le contexte d'une boîte comme RSM, 6 ème réseau international d’expertise comptable et d’audit (que tu peux découvrir en cliquant ici), cela pourrait être la panne soudaine du logiciel de comptabilité ou de gestion des clients.

Réglages et ajustements

De petits ajustements qui, pris isolément, semblent insignifiants, mais qui, cumulés, finissent par coûter cher.

C'est devoir changer de template à chaque envoi de newsletter, ou réécrire des blocs de texte qui ne sont plus à jour.

Ça ralentit le travail, ajoute de la frustration, et grignote le temps que tu pourrais utiliser ailleurs.

Dans une boîte comme la Brigade de Véro (qui, en partie grâce à sa pratique du Lean, est passée de -200k de pertes à +1,5m d'EBITDA), c'est un changement de recette qui ralentit la production, car l'équipe n'est pas encore habituée à travailler avec ces nouveaux ingrédients.

Résultat : perte de temps, d'énergie, et surtout, de rendement.

Arrêts

Les arrêts non planifiés, même très courts (comme mentionné en intro), qui cassent le rythme.

Pour cette newsletter, ça serait la création de contenu qui s'arrête parce que la personne qui s’en occupe a un imprévu ou que la communication sur les attentes n'a pas été claire.

Dans le contexte d’une boîte comme JVWEB, l’une des 5 plus grosses agences digitales françaises, spécialisée en marketing digital et acquisition de trafic, cela pourrait être due à l'interruption d'une campagne publicitaire en cours en raison d'un problème technique sur une plateforme (comme Google Ads ou Facebook Ads).

Pertes de vitesse

Le travail avance, mais bien plus lentement que prévu.

Pour nous, c'est les lags de la connexion internet ou d'un service comme Notion ou Slack.

Un trop grand nombre d'allers-retours, de relectures qui ralentissent la programmation de la newsletter.

Le temps file, et les deadlines se rapprochent dangereusement.

Chez Monceau Fleurs, cela pourrait être une commande de fleurs fraîches qui prend plus de temps que prévu à être livrée en boutique en raison d'un retard du fournisseur ou d'un problème logistique.

Ce qui ralentit tout le processus de préparation des bouquets et des compositions florales.

Défauts de qualité

Quand la qualité n'est pas au rendez-vous, et il faut tout refaire.

Une newsletter envoyée avec les mauvais liens ou sans relecture, ce qui force à envoyer des corrections, ou pire, à repartir de zéro.

Dans une entreprise comme l’Atelier de la Casquette, cela pourrait survenir si un lot de tissu présente une anomalie non détectée, comme une couleur délavée ou un tissage imparfait.

Si ces casquettes sont produites sans que le problème soit remarqué, elles devront être retravaillées ou pire, jetées, entraînant des coûts supplémentaires et du gaspillage.

Si les casquettes défectueuses sont expédiées, cela peut nuire à la réputation de la marque et provoquer des retours ou des plaintes clients.

(Note : si tu aimerais que les erreurs ne soient plus un problème dans ta boîte, alors je t’invite à découvrir le concept de Jidoka, pilier du TPS, dont je te parle en détails ici).

Pertes liées aux équipements

Quand un équipement coûteux n’est pas exploité à son plein potentiel.

Comme un software qui reste inutilisé, faute d'intérêt réel, ou par manque de formation.

Ou pour un club de basket comme le BLMA (dont tu peux t'inspirer pour ton management), cela pourrait être l'achat d'un système de suivi de performance des joueurs, comme des capteurs ou des logiciels d'analyse vidéo, qui ne sont pas pleinement utilisés.

Une fois que tu as identifié les pertes, il est crucial de les mesurer pour déterminer lesquelles pèsent le plus dans l'ensemble.

Supposons que j’identifie plusieurs types de pertes dans le processus de création de newsletters : temps passé à ajuster des templates, corrections de liens erronés, ou encore retards dus à des allers-retours pour relecture.

En mesurant ces pertes, je peux par exemple découvrir que le plus gros poids revient aux allers-retours, qui représentent 60 % du temps perdu.

Cela me permet de prioriser cette problématique pour y apporter des solutions efficaces.

Comprendre les pertes et savoir les mesurer est une bonne première étape.

Mais le “total” dans Total Productive Maintenance, est présent pour une bonne raison.

Pour réduire les pertes, tout le monde doit être concerné.

Reconnecter maintenance et production

La déconnexion entre maintenance et production est source de pertes évitables.

En n'impliquant pas directement l'opérateur dans la maintenance quotidienne, on se prive de l'opportunité de prévenir ces pertes en identifiant les problèmes avant qu'ils ne deviennent critiques.

La TPM est une méthode conçue pour améliorer en continu la productivité et l’efficacité des machines et outils de production, ce qui se traduit directement par une meilleure rentabilité.

Mais ce qui distingue vraiment la TPM, c'est que tout le monde est impliqué : des opérateurs aux équipes de maintenance, chacun est responsable de l'entretien et du bon fonctionnement des équipements.

Pour que cela fonctionne, il faut redonner l'autorité à l'opérateur, en le rendant capable de détecter les pertes directement sur le terrain.

Développée au Japon après la Seconde Guerre mondiale, la TPM a pris la relève de la maintenance préventive (PM) américaine.

Ce qui a changé, c’est justement l’approche participative : en intégrant activement l’ensemble des collaborateurs qui utilisent les machines au quotidien, on garantit une maintenance plus efficace et proactive.

La TPM a vu le jour dans les usines du groupe Nippondenso avant d’être formalisée par le Japan Institute of Plant Maintenance (JIPM).

Dans des industries critiques, comme le nucléaire, cette approche est devenue incontournable pour assurer la fiabilité des équipements.

Implémenter la maintenance effective en 7 étapes

Partage ta vision avec toute l’équipe

Pour que la TPM fonctionne, il est essentiel que tout le monde comprenne son importance. Dans une usine, tu expliques à ton équipe que la maintenance régulière des machines évite les pannes coûteuses.

De la même manière, dans un service, tu peux montrer comment la vérification régulière des outils digitaux (logiciels, données, etc) prévient les interruptions de travail et les retards de projets.

Identifie les outils ou machines à prioriser

Dans l’industrie, on commence par choisir une machine qui tombe souvent en panne. Dans le service, cela pourrait être un logiciel qui ralentit souvent, ou une base de données clients qui se remplit d'erreurs et de doublons.

L'idée est de commencer par un point sensible où une amélioration rapide est possible, afin de voir rapidement les bénéfices.

Mets tes équipements ou outils en condition optimale

Dans une usine, cela signifie nettoyer les machines et s'assurer que toutes les pièces sont en bon état. Dans un bureau, ça pourrait être mettre à jour les logiciels ou bases de données, supprimer les fichiers inutiles, et organiser les dossiers. Utilise les 5S pour structurer cet effort, comme je te le recommande souvent.

Mesure l’efficacité de tes équipements ou outils

En industrie, tu peux mesurer combien de temps une machine fonctionne sans problème et combien de temps elle est à l’arrêt. Dans le service, cela pourrait être le nombre de fois où un logiciel se bloque et le temps nécessaire pour résoudre le problème. Ces données te permettent de voir où se trouvent les plus grandes pertes de temps et d’efficacité.

Repère les pertes principales et forme tes collaborateurs

Une fois que tu as les données, identifie les principales causes de perte.

En usine, cela pourrait être une machine qui s'arrête souvent à cause d’un problème de maintenance, comme un filtre à changer.

Dans le service, cela pourrait être un logiciel qui devient lent lorsqu'il y a trop de fichiers ouverts. Ensuite, l’idée est que tes équipes de maintenance forment les collaborateurs et team leaders pour qu’ils sachent quoi vérifier et quelles actions préventives mettre en place.

Mets en place une maintenance proactive

En industrie, cela pourrait être de demander à chaque opérateur de vérifier l’état de sa machine à chaque début de poste, avec des points de contrôle précis, comme vérifier les niveaux de lubrifiant ou la température de fonctionnement.

Dans le service, cela pourrait être de former chaque collaborateur à faire des vérifications simples sur son ordinateur, et sur les logiciels qu’il utilise au quotidien. L’objectif est que chaque membre de l’équipe connaisse les points de contrôle sur son outil de travail pour faire de la maintenance à son niveau.

Intègre la TPM dans les standards

Dans une usine, cela se traduit par des contrôles quotidiens effectués par chaque opérateur sur sa machine, selon des check-lists.

Dans le service, cela peut consister à intégrer une vérification quotidienne de l’état de ses outils digitaux (ordinateurs, logiciels, données) dès le début de la journée.

L'objectif est que la maintenance devienne une routine intégrée au travail quotidien, où chaque collaborateur suit des standards clairs pour maintenir ses outils de travail en bon état.

Cela permet non seulement de prévenir les pannes et arrêts dans la production, mais aussi de responsabiliser chacun dans l’amélioration continue.

En moins de 3 mois, j’aide les dirigeants à reprendre le contrôle de leur entreprise.

Tous les services s’alignent sur un objectif : la satisfaction complète de chaque client.

Chaque collaborateur propose des idées d’amélioration sur son propre environnement de travail et retrouve le plaisir de l’effort

Pour le dirigeant, c’est moins de stress, plus de sourires dans les couloirs, plus de plaisir, une base de clients fidèles qui évolue et de belles perspectives économiques.

Discutons en 30 minutes 👇

💡 Ne rate pas la prochaine newsletter

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Et juste avant de te laisser…

Voici les concepts clés que tu dois retenir de cette newsletter :

Identifie et mesure tes pertes

Avant de pouvoir améliorer quoi que ce soit, tu dois d'abord savoir où tu perds du temps et de l'argent. Prends le temps d'identifier les différents types de pertes dans ton entreprise, qu'il s'agisse de pannes, de réglages fréquents, ou d'équipements sous-utilisés. Mesure ensuite leur impact pour savoir où concentrer tes efforts.

Rends la maintenance proactive

La maintenance ne doit pas être une simple réaction aux pannes. En impliquant directement l’ensemble des collaborateurs dans l'entretien quotidien de leurs outils de travail, tu anticipes les problèmes avant qu'ils ne deviennent critiques. Cette approche proactive réduit les coûts et augmente la fiabilité de tes équipements.

Donne de l'autorité à tes collaborateurs

Ceux qui sont au plus près des machines / outils de travail sont les mieux placés pour détecter les problèmes. En leur donnant l'autorité et les outils nécessaires, tu responsabilises tes équipes, les plaçant en première ligne pour détecter les problèmes et effectuer des gestes de maintenance à leur niveau.

Sur ce, à ta croissance et ton épanouissement.

Christophe Ordano

PS : Tu veux apprendre le Lean en continu ?

💡 Qui suis-je ?

J’ai découvert le modèle Lean de Toyota il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

Il m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

Aujourd’hui, je fais ma mission de familiariser les patrons et managers de demain à cette pratique, et partager la méthode de Toyota au plus grand nombre.

Je les emmène avec moi sur le terrain, dans ma quête d’amélioration et de croissance.

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de demain dans leur quête d’amélioration et de croissance, en les familiarisant au Lean ****(Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.)

Chaque jour, je me bats contre le management bureaucratique et financier, qui cause trop de dégâts sur la santé des personnes (burn-out), le gaspillage des talents (bore-out), les relations entre les gens, la perte de sens du travail (brown-out), la qualité des produits, la satisfaction des clients, l’impact environnemental, et la pérennité des boîtes.

Et dans les prochaines éditions hebdomadaires de la newsletter : je te partagerai des réflexions, des retours d’expérience, et des outils, pour comprendre le modèle Lean et te faire évoluer dans ta carrière de dirigeant ou team leader.