Du Vietnam à Montpellier : ils relocalisent et restent compétitifs

Le secret de ces fabricants de casquette pour rester flexible et produire plus avec 2 fois moins de collaborateurs (tout en leur donnant le sourire et plus de sens au quotidien)

Qu’est-ce que tu remarques sur cette photo ?

Comme tu l’as peut-être vu sur notre dernières interviews Walk the Talk, on a désormais une casquette.

Elle a quelque chose de spéciale.

Ce n’est pas le logo (et pourtant 😉).

Ce n’est pas la couleur.

Ce n’est pas la matière.

Non : cette casquette a été entièrement confectionnée en France, et peut-être par les mains d’une seule et même personne, chez l’Atelier de la Casquette.

Ils sont spécialisés dans la chapellerie “objet marketing”, et ont travaillé avec de belles marques.

Je suis allé les voir dernièrement dans leurs locaux de Montpellier.

Avec une vision Lean, j’ai découvert quelque chose de très intéressant dans leur méthode de production, qui leur permet d’avoir une chaîne flexible, d’impliquer significativement leurs collaborateurs, et les garder longtemps.

L’Atelier de la Casquette, c’est environ 1 million d’euros de chiffre en 2023, et une quinzaine de collaborateurs.

Parmi eux, Marie et Pierre, les 2 cofondateurs.

Marie, c’est la structure, l’organisation, la production et l’administratif.

Pierre, lui, est directeur commercial et communication.

L’un aime apporter des idées et du chaos, l’autre aime ramener de l’ordre.

Ils se sont connus alors que Pierre travaillait déjà dans la casquette, et Marie dans l’import-export.

Et à eux deux, ils ont fait levier sur une belle complémentarité pour créer une aventure unique, et relever de nombreux challenges.

D’ailleurs…

Au programme

Dans cette newsletter, tu vas découvrir comment l'Atelier de la Casquette a pensé sa chaîne de production avec une approche inspirée du Lean :

🇫🇷 Du Vietnam à Montpellier : comment relocaliser en restant compétitif avec l’Asie

🏭 Usine ou artisanat : trouver l’équilibre entre volume, qualité, et accessibilité

🙌 Leur secret pour que chaque collaborateur·trice vienne chaque jour avec le sourire, ne s’ennuie pas, gagne en sens, et reste longtemps.

Pas le temps de tout lire ? Tu trouveras un résumé avec les points clés à la fin.

Il y aurait beaucoup de choses à dire sur l’Atelier de la Casquette.

Aujourd’hui je vais me concentrer sur un seul point important de ma visite.

Mais si tu le souhaites, tu peux retrouver mon interview complète de Pierre et Marie sur YouTube.

Et tu trouveras également ma visite de leur atelier.

💡 Juste avant de commencer

Si ce n’est pas déjà fait, tu peux t’abonner pour ne manquer aucune newsletter.

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Du Vietnam à la France : peut-on rester compétitif ?

Le produit de l’Atelier, c’est une casquette sur-mesure.

Un produit publicitaire haut de gamme, et un beau produit qui colle à l’ADN du client.

Il y a 6 ans, Marie et Pierre ont commencé en confectionnant les casquettes sur-mesure pour le client, puis importaient la casquette finie du Vietnam.

Ils agissaient donc comme intermédiaire et commercial, entre le client et la production.

C’était pratique pour commencer, et simple de par leurs expériences.

Mais pour faire face à la demande, et pour couvrir plus de besoins sur les casquettes pour leurs clients, ils souhaitaient être au plus proche de la production.

En parallèle, le Covid a soulevé plusieurs questions sur un modèle “trop” mondialisé.

D’abord, ils ont rapatrié la production en Pologne pour avoir du Made in Europe.

Leur vision était de produire en France.

(On peut vite leur comprendre dans l’identité.)

Mais après de grosses recherches, ils n’ont jamais pu trouver un fournisseur industriel sur-mesure qui leur permettrait de garder des prix accessibles pour un produit publicitaire (et pas un produit haut de gamme ou luxe).

Alors il y a 3 ans, ils l’ont fait.

Une partie de leurs casquettes sont désormais 100% Made-in-France produites en France, dans leur atelier.

Ils m’ont d’ailleurs montré toute leur chaîne : rouleaux de tissu et découpage, assemblage, marquage, finitions, repassage, expédition…

À horizon 5 ans, l’objectif pour eux est de proposer uniquement des casquettes dignes du prêt-à-porter et 100% produites en France, mais tout en restant industriels.

Car attention…

Pour eux, industriel, ça veut dire toujours plus rapide et régulier, et moins cher, pour être en compétition avec l’Asie.

Un objectif intermédiaire est de se rapprocher des prix européens d’ici 18 mois.

Pourtant, pour eux, industriel, ce n’est pas une usine, et 200 personnes.

D’ici 5 ans, ils veulent atteindre seulement 25 à 30 collaborateurs (soit à peine 2 fois plus).

Et c’est bien pour ça qu’ils ont décidé de s’appeler “l’Atelier” de la Casquette.

Et ce n’est pas pour autant qu’ils veulent faire de l’artisanal, souvent cher ou trop haut de gamme.

Alors si c’est industriel et automatisé, sans être une usine, comment faire la différence ?

Là où les machines s’arrêtent…

Comme ils me l’expliquaient, dans une casquette en termes de coûts il y a :

La matière, mais ce n’est pas le plus dur à intégrer dans le Made in France.

L’infrastructure ou les frais de fonctionnement, on peut toujours réduire les coûts, mais jusqu’à un certain point.

Et…

Ce qui coûte (et qui est le plus dur à intégrer), c’est la main-d’œuvre, et le temps de fabrication.

D’ailleurs, un des premiers challenges et sujets d’apprentissage de l’Atelier au début a été de “sortir” des casquettes.

Même si Marie et Pierre avaient des expériences du milieu…

Même s’ils avaient visité énormément d’usines, et vu des tonnes de casquettes…

Ni l’un ni l’autre n’étaient capable de faire une casquette

Dans tout ce qu’ils font, ils ont toujours utilisé le raisonnement de la compétence.

Ils ont su trouver les machines.

Mais à défaut d’importer le produit : pour produire chez eux, ils ont surtout dû intégrer la compétence.

Aujourd’hui, ils ont Thanh et sa femme, des Vietnamiens qui les ont d’abord aidés à transmettre la compétence dans leur usine d’Ho Chi Minh.

Ils ont ensuite aidé à fabriquer les premières casquettes en France, et transmettent aujourd’hui la compétence à toute l’équipe à Montpellier.

Mais ce n’est pas tout.

L’Atelier propose régulièrement des plans de formations.

Car leur objectif est clair…

Chacun·e doit pouvoir utiliser toutes les machines et intervenir sur chaque maillon de la chaîne.

Chacun·e sait faire une casquette de A à Z, et pas simplement coudre une visière ou assembler 2 pans d’une casquette.

Pour grossir, l’approche habituelle est liée à quelques croyances et des “règles” :

La clé de la rentabilité, ce sont les effets d’échelle : proposer le même produit ou service à un large groupe de clients.

La clé de la qualité, c’est de décomposer les activités en petites actions simples et répétables, et de vérifier en fin de chaîne pour réajuster la production et faire respecter les règles.

Les clés de la productivité, ce sont l’automatisation, et la spécialisation des rôles.

La clé de la résilience, c’est d’avoir des maillons de chaîne interchangeable facilement (les machines et le personnel).

Les clés de la traction, ce sont un système de reporting pour donner une vision claire de l’avancement à l’équipe exécutive, et un contrôle centralisé pour coordonner les actions dans toute l’organisation.

Tout ça, ça mène à la maladie des grandes entreprises, comme je t’en ai parlé dans une newsletter précédente.

**Comme l’explique Marie, cette autre approche est extrêmement efficace en de nombreux points :**

Ça limite la pénibilité de certaines tâches répétitives, et préserve chaque collaborateur.

Il/elle est content·e de venir travailler car il/elle ne s’ennuie pas.

Ça crée plus de sens, car il/elle apprend plus de choses (ce qui valorise dans une carrière), se sent autonome, utile, et impliqué·e.

Le turnover des équipes baisse en conséquence (et pas besoin de changer régulièrement les maillons de la chaîne, ou former de nouvelles personnes).

La chaîne de production est beaucoup plus flexible en cas d’absence ou d’imprévu

Une équipe qui nécessite normalement 7 à 8 collaborateurs n'en nécessite que 3 ou 4, ce qui impacte largement la rentabilité de la chaîne de production.

Ce focus sur la polyvalence est de loin le point le plus important que j’ai retenu chez l’Atelier de la Casquette.

De manière générale, ils mettent une vraie attention sur l’équipe et le bien-être de chacun·e.

C’est un point inhérent aux fondations du TPS.

Le quoi ?

💡 Petit rappel

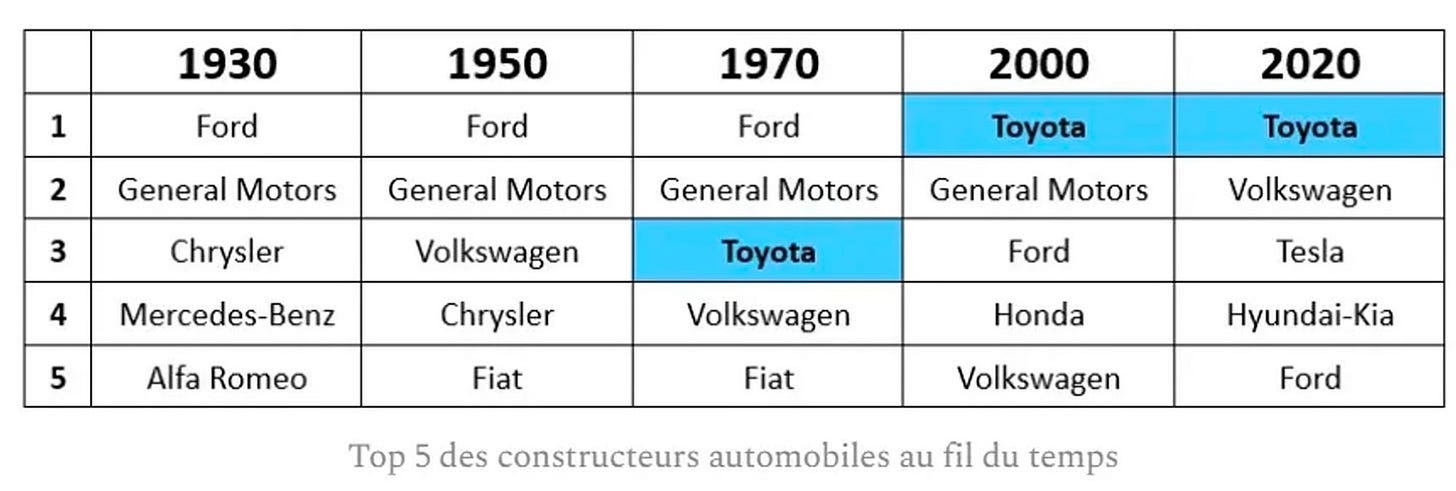

Le Lean a été inventé par Toyota il y a plus de 70 ans (même si eux n’appellent pas ça comme ça, car ce nom vient des Américains).

C’est cette méthode qui leur a permis de prendre leur envol, pour ensuite devenir leader depuis les années 2000 - et le rester.

(Tu peux retrouver l’histoire complète de Toyota et du Lean dans cette newsletter.)

J’ai découvert le Lean il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

La méthode m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

J’ai aussi eu l’occasion de passer dans les usines de Toyota, voyant bien l’efficacité du Lean Management sur le terrain, de mes propres yeux :

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de scale-up et entreprises établies dans leur quête de croissance continue, en les familiarisant notamment au Lean (Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.). Je t’explique d’ailleurs mon histoire dans cette newsletter.

Selon Toyota, le TPS - pour Toyota Production System (ou Thinking People System) - est le cadre d’analyse qui te permet d’orienter ton regard sur les prochains sujets d’apprentissages de ton entreprise.

Je ferai d’ailleurs une newsletter là-dessus la semaine prochaine. 😉

Tu peux retrouver mes nombreuses newsletters catégorisées sur cette page, dont celles sur les différents aspects du TPS.

Notamment, les fondations du TPS représentent les conditions de travail : comment soutenir les équipes et créer une confiance mutuelle avec le management.

Tu peux cliquer ici pour retrouver les newsletters sur le sujet.

Petite anecdote, Marie et Pierre ont entendu la même chose plusieurs fois : “attention, ça va être très dur de trouver de bons collaborateurs pour de la couture”.

Ils me racontaient que lors d’une formation de 3 mois organisée avec Pôle emploi, sur 10 participants, on leur annonçait que 2 ne viendraient sûrement pas, et 2 n’iraient pas au bout.

Résultat : les 10 sont allés au bout, et voulaient rester chez eux.

Un bel exemple de ce que j’aime répéter : “People First”, le reste suivra. 😉

Si tu veux creuser plus loin, voici d’autres newsletters pour toi :

L’apprentissage : les limites du système éducatif, les problèmes du management classique, et comment remettre l’apprentissage au cœur du travail

People First : le rôle que tu peux jouer en tant que leader, et l’exercice très concret pour favoriser l’épanouissement de chaque collaborateur sur le long terme

Et si on allait plus loin ?

Un grand bravo à eux. 👏

La prochaine étape pour moi, afin d’aller un cran plus loin sur la rapidité, la régularité, le moral des équipes (et finalement être plus compétitifs avec l’Asie) ce serait de travailler les 2 piliers du TPS :

Se rapprocher des conditions du Juste-à-temps pour flexibilser la chaîne de production et avoir une meilleure utilisation du capital. Le premier exercice consisterait à analyser l’écoulement des flux, identifier les endroits où les pièces stagnent pour les analyser.

Se rapprocher des conditions du Jidoka pour amener les collaborateurs à détecter les anomalies au poste de travail, et ainsi agir sur l’implication, la formation et la productivité. Le premier exercice à mettre en place serait de créer des conversations intéressantes sur les pièces défectueuses ou pièces douteuses à l’aide d’un bac rouge.

Tous ces sujets t’intéressent pour ta propre boîte ?

On en parle 30min pour faire le point ?

Clique ici pour réserver un moment avec moi et faire connaissance

Juste avant de te laisser…

Voici les concepts clés que tu dois retenir de cette newsletter :

Engagement et bien-être des collaborateurs - les fondations du TPS : L'Atelier prouve que prendre soin de ses collaborateurs réduit le turnover et augmente la satisfaction. Ça renforce aussi la confiance envers le management. N'oublie jamais que le bien-être de tes collaborateurs est directement lié à la performance de ton entreprise.

Gagne en flexibilité : À l'Atelier de la Casquette, chaque membre de l'équipe maîtrise toutes les étapes de production. Adopte cette polyvalence dans ton entreprise pour une chaîne de production plus agile et résiliente face aux imprévus.

Formation continue, clé du succès : Chez l'Atelier, la formation régulière des collaborateurs est une priorité. Considère cela comme un investissement, non une dépense, pour garder tes équipes motivées et à jour avec les meilleures pratiques.

Localisation et proximité : En rapatriant la production en France, l'Atelier a gagné en réactivité, mais ils ont aussi gagné en maîtrise de la chaîne de valeur pour se rapprocher des besoins clients. ****

L’équilibre entre ordre et chaos : L'union de Marie et Pierre chez l'Atelier montre l'importance de combiner structure et créativité au quotidien.

Sur ce, à ta croissance et ton épanouissement.

Christophe Ordano

💡 Ne rate pas la prochaine newsletter

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

PS : Tu veux apprendre le Lean en continu ?

💡 Qui suis-je ?

J’ai découvert le modèle Lean de Toyota il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

Il m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

Aujourd’hui, je fais ma mission de familiariser les patrons et managers de demain à cette pratique, et partager la méthode de Toyota au plus grand nombre.

Je les emmène avec moi sur le terrain, dans ma quête d’amélioration et de croissance.

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de demain dans leur quête d’amélioration et de croissance, en les familiarisant au Lean ****(Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.)

Chaque jour, je me bats contre le management bureaucratique et financier, qui cause trop de dégâts sur la santé des personnes (burn-out), le gaspillage des talents (bore-out), les relations entre les gens, la perte de sens du travail (brown-out), la qualité des produits, la satisfaction des clients, l’impact environnemental, et la pérennité des boîtes.

Et dans les prochaines éditions hebdomadaires de la newsletter : je te partagerai des réflexions, des retours d’expérience, et des outils, pour comprendre le modèle Lean et te faire évoluer dans ta carrière de dirigeant ou team leader.