De -200k de perte à +1,5 million, sans investir

À 2h du matin, ces dirigeants essaient une nouvelle méthode de production. La suite va changer à jamais leur boîte.

Il y a un an, je t’emmenais visiter la Brigade de Véro, une jolie entreprise familiale, avec une promesse forte : offrir des produits sains et savoureux pour se faire plaisir tout en perdant du poids, mais aussi en respectant la planète et leurs fournisseurs.

À cette époque, comme je te le raconte dans cette newsletter, l’entreprise de Romain et Arthur ne cessait de croître.

Cependant, avec une telle croissance, la maladie des grandes entreprises a commencé à montrer ses premiers symptômes.

Les projets s’accumulaient, les petites erreurs se multipliaient, la gestion d'une équipe de plus en plus nombreuse devenait un défi.

Ils cherchaient des moyens de poursuivre leur croissance tout en embarquant l’ensemble de l’équipe.

Romain terminait régulièrement ses journées à plus de 2h du matin, se rapprochant dangereusement du burn-out.

Un jour, durant l’une de ces longues nuits de travail, ils décident de tester une autre approche en petit comité, inspirés par le Lean.

Ils ne se doutaient pas de la transformation qui allait s'opérer.

Un an plus tard, grâce à leurs efforts, Romain peut prendre ses après-midis et a retrouvé la sérénité.

Alors, que s'est-il passé ?

Qu’ont-ils changé, et quels sont les résultats chiffrés ?

C’est ce que tu vas découvrir aujourd’hui.

Au programme

Dans cette newsletter, découvre à travers un cas concret comment la pratique du Lean se traduit par des améliorations mesurables dans une entreprise, de ses indicateurs financiers et de qualité jusqu'au bien-être des collaborateurs.

🚀 Comment un changement opéré à 2h du matin a inversé la trajectoire de la boîte

⚙️ L’erreur de production qui démotivait les collaborateurs (et freinait la croissance)

💪 Engager tout le monde dans la qualité, des dirigeants aux intérimaires

📈 L’impact chiffré de la pratique du Lean chez la Brigade de Véro

Pas le temps de tout lire ? Tu trouveras un résumé avec les points clés à la fin.

💡 Juste avant de commencer

Si tu es abonné…

Donne-moi ton retour sur cette newsletter et aide-moi à orienter les prochains sujets.

Avis ? Suggestion ? Question ?

En haut de cette newsletter :

Clique sur le cœur si tu as appris quelque chose ou qu’elle t’a aidé.

Laisse un commentaire.

Ou si tu me lis par email, réponds simplement.

Et si ce n’est pas déjà fait…

Tu peux t’abonner pour ne manquer aucune newsletter.

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Pour écouter Romain parler en détails de l’évolution de la Brigade de Véro avec le Lean, tu peux regarder la conférence live en entier en cliquant sur la miniature ci-dessous :

“On était devenus des industriels…”

La Brigade de Véro, c’est avant tout une aventure familiale.

Insatisfaite des régimes proposés sur le marché, Véronique décide de préparer elle-même des repas sains sans sacrifier le plaisir de manger.

Inspirées, de plus en plus de ses amies lui demandent de cuisiner pour elles.

Très vite, les tupperwares ne suffisent plus.

Véronique en parle à son fils, qui n’hésite pas une seconde : ils doivent en faire une entreprise !

Ainsi commence l’aventure entrepreneuriale de la Brigade de Véro.

Mais quelque temps plus tard, avec la croissance et le lot de défis qu’elle apporte, cet esprit familial et humain était en train de disparaître.

La communication entre les différents pôles se compliquait de plus en plus.

Les collaborateurs se sentaient de moins en moins bien dans l'entreprise, ce qui rendait la fidélisation des intérimaires difficile.

Les dirigeants étaient constamment stressés et cherchaient à tout contrôler.

C’est à ce moment que nous nous sommes rencontrés, et qu’ils ont commencé à pratiquer le Lean, en adoptant notamment notre programme Learning to Scale.

La croissance était alors bien présente, mais la qualité ne suivait pas.

Aujourd’hui, Romain le reconnaît : “On était devenus des industriels”.

Financièrement, la boîte était au bord du gouffre.

Il fallait agir.

Les débuts avec le Lean n’ont pas été simples, comme l’explique Romain : “Au début, on a vu ça comme une boîte à outil, on a mis pas mal de choses en place, mais ça prenait pas du tout. Il y avait beaucoup d’échecs.”

Puis leur vision a évolué :

“On s’est dit qu’il faut faire en sorte que chaque personne dans son pôle connaisse mieux l’entreprise et puisse apprendre un peu plus chaque jour.”

C’est donc à 2h du matin que Romain réunit une petite équipe pour tester une nouvelle approche.

La vision prend forme, et ce qui était une tentative sans grandes attentes finit par transformer la boîte, grâce à trois grands changements en particulier.

Avant de te les présenter…

💡 Note : Pourquoi je parle du Lean

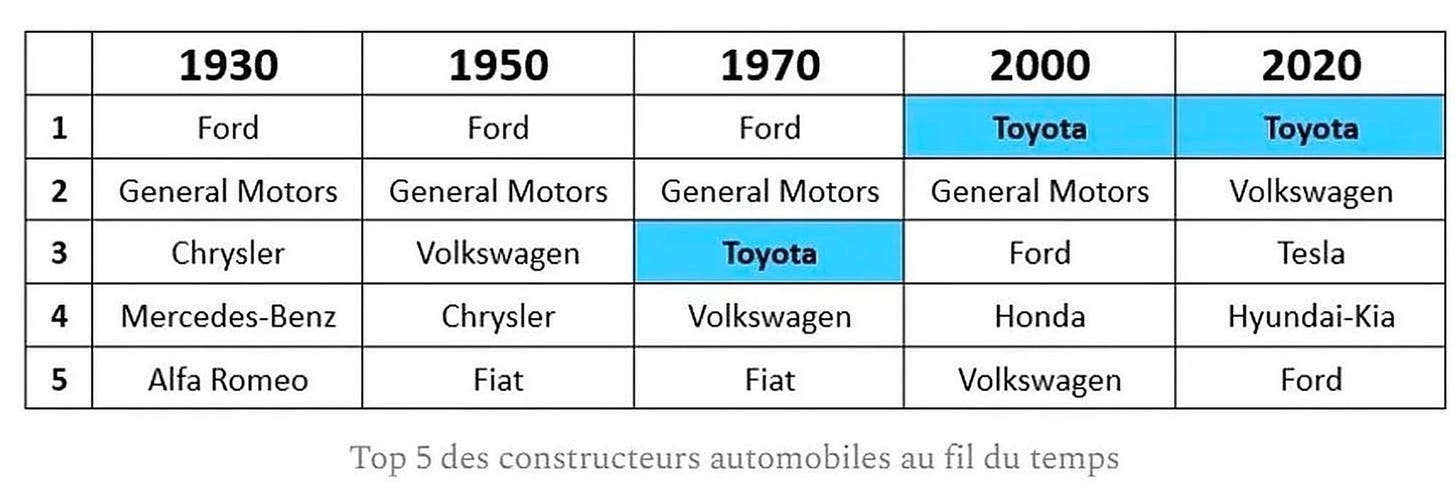

Le Lean a été inventé par Toyota il y a plus de 70 ans (même si eux n’appellent pas ça comme ça, car ce nom vient des Américains).

C’est cette méthode qui leur a permis de prendre leur envol, pour ensuite devenir leader depuis les années 2000 - et le rester.

Depuis, l’approche a été reprise par des milliers d’entreprises de toutes tailles, dont plusieurs entreprises au grand succès.

Quant à moi, j’ai découvert le Lean il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

La méthode m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

J’ai aussi eu l’occasion de passer dans les usines de Toyota, voyant bien l’efficacité du Lean Management sur le terrain, de mes propres yeux :

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de scale-up et entreprises établies dans leur quête de croissance continue, en les familiarisant notamment au Lean (Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.).

Tu veux en savoir plus sur le Lean, l’histoire de Toyota, ou la mienne ? Clique ici pour accéder à mes newsletters.

Gagner en qualité tout en donnant du sens au travail

Taiichi Ōno, père fondateur du Toyota Production System (TPS), disait : “Les coûts n’existent pas pour être calculés, mais pour être réduits.”

Cela implique de remettre en question les idées fausses qui génèrent des coûts évitables, qu'ils soient financiers ou humains.

C’est exactement ce qu’ont réussi à faire les dirigeants de la Brigade de Véro, en remettant en question leur méthode de production.

“Avant, la légumerie / décontamination poussait tout ce qu’ils avaient à pousser en cuisine, peu importe quand ça allait être récupéré”, maintenant ils travaillent de manière séquencée, tout le monde commence par décontaminer, puis l’équipe se déplace vers la cuisine en avancant au rythme des matières premières”.

Il y a deux choses à regarder.

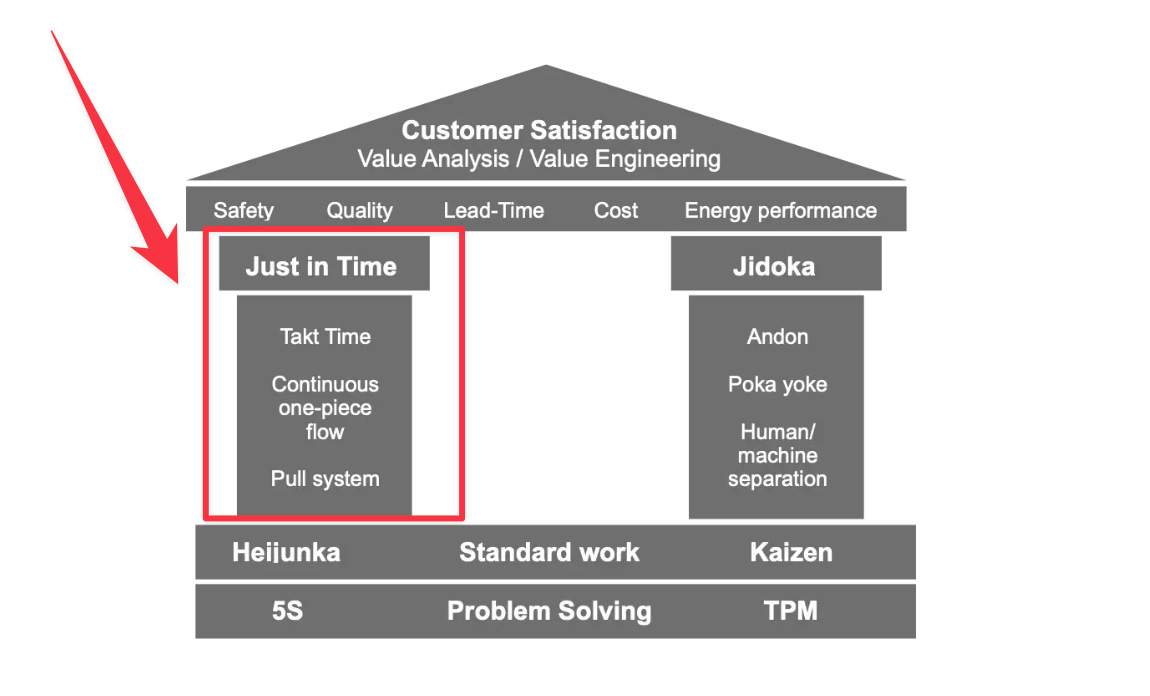

La première, c’est le passage de cellules spécialisées à des cellules polyvalentes qui travaillent sur chaque étape de la production.

Cela créé les conditions du “Juste à temps” qui est l’un des piliers du TPS.

L’idéal de collaboration est atteint lorsque chaque personne ou chaque machine produit uniquement ce qui est nécessaire, dans la quantité nécessaire, au moment où c’est nécessaire.

(Je t’avais introduis le concept dans cette newsletter).

Cette nouvelle organisation permet de synchroniser chaque phase de la production.

En procédant ainsi, ils s'assurent que chaque tâche est effectuée exactement quand elle est nécessaire, sans accumulation inutile de produits intermédiaires.

Cela signifie que les matières premières sont utilisées immédiatement après leur préparation, ce qui réduit les temps d'attente et les risques de détérioration.

Les bénéfices de cette approche sont nombreux :

Réduction des gaspillages de temps et de ressources

Diminution des stocks intermédiaires

Une meilleure fluidité du processus de production

En fin de compte, elle permet d'augmenter l'efficacité opérationnelle et d'améliorer la qualité des produits livrés aux clients.

Mais surtout, elle favorise naturellement l’auto-qualité, en impliquant les collaborateurs dans l’ensemble du processus de production.

Avant cette nouvelle organisation, chaque équipe se focalisait sur sa propre étape et le geste à effectuer avant de faire avancer le produit.

Il y avait beaucoup plus de fiches techniques et de consignes à transmettre d’équipe en équipe.

Mais dans le rush de la cuisine, la plupart des informations se perdaient, créant des problèmes de qualité.

Et la responsabilité était toujours reportée sur l’autre.

“Maintenant, on a impliqué chaque collaborateur dans la qualité, et on a choisi d'arrêter de leur demander de faire une seule chose, très vite.”

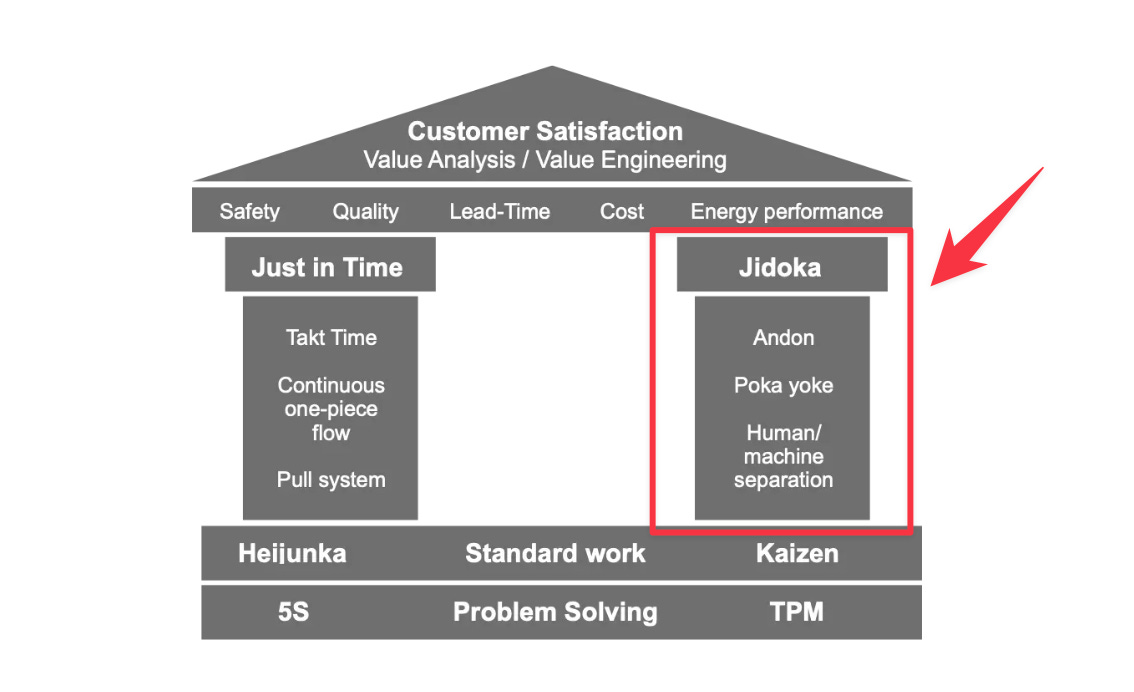

Cela correspond à l’un des piliers du TPS, le Jidoka.

En impliquant tout le monde dans l’ensemble du processus de production, Romain a permis à ses collaborateurs de se sentir concernés de A à Z et responsabilisés sur la qualité du produit final.

Cela a également donné plus de sens à leur travail : les tâches répétitives ont laissé place à des journées variées et à une implication stimulante dans la satisfaction client, en cherchant à faire le meilleur produit possible.

Dans cette nouvelle organisation en équipes polyvalentes vs spécialisées, un rôle clé a emergé, dont je t’ai déjà parlé plusieurs fois dans cette newsletter : celui du team leader.

Le dirigeant n’a pas a être le seul conscient de ce qu’il se passe de A à Z sur le processus de production.

Chez la Brigade de Véro, les team leaders (chefs d’équipe) auparavant spécialisés sont devenus polyvalents et capable de prendre des décisions en pleine conscience de l’impact sur la chaîne de production.

Par exemple, un cuisinier qui changeait la recette pour améliorer le goût, sans tenir compte de la nutrition, voit maintenant l'importance de cet aspect et l'intègre dans ses décisions, car il travaille aussi sur les recettes.

À chaque fin de production, toute l’équipe se réunit pour goûter ensemble les 6 à 8 recettes qui ont été faites dans la journée.

L’objectif est de s’auto-contrôler, et de mesurer l’écart au standard.

Au final, tout le monde progresse et apprend au quotidien en étant impliqués sur l’ensemble de la production.

Quels résultats concrets ?

Tout cela est bien beau, mais ce qui nous intéresse vraiment, c’est l’impact concret sur l’entreprise.

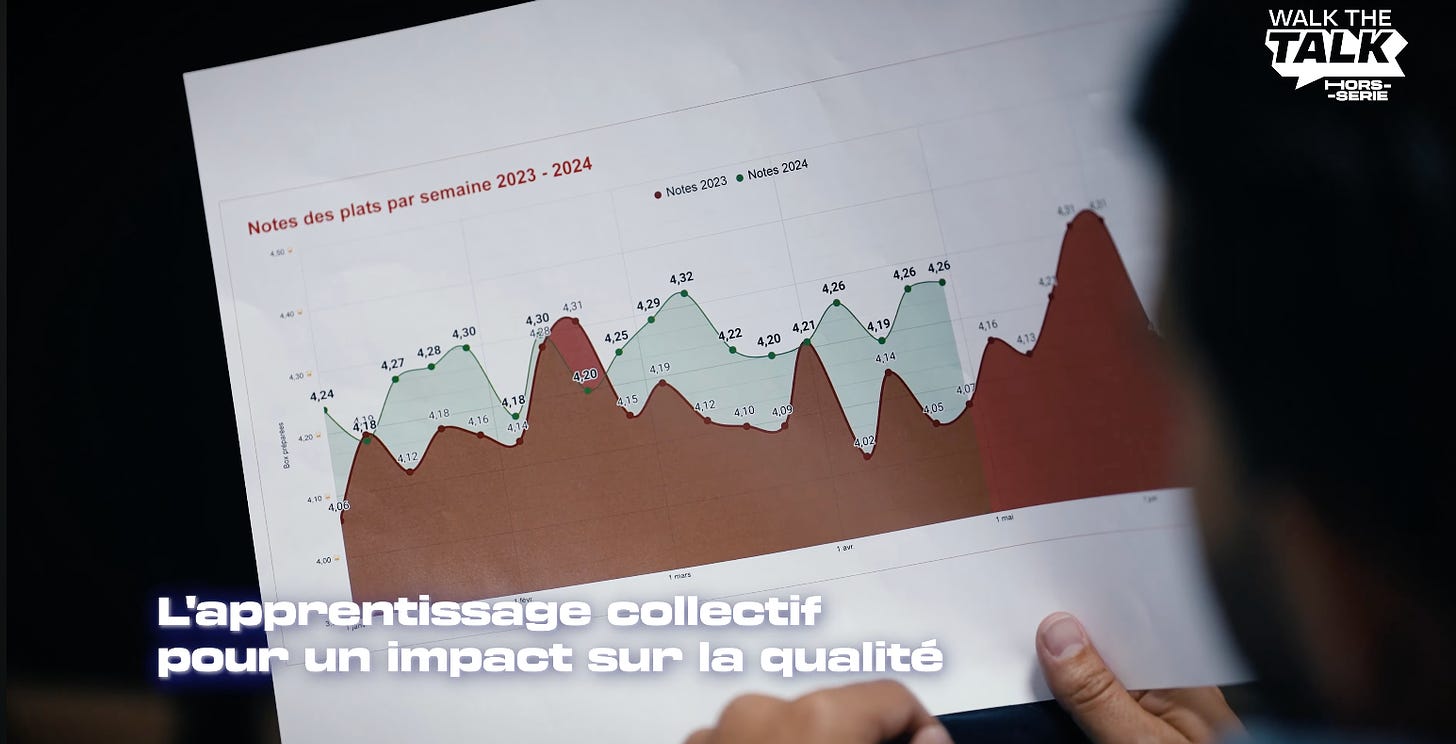

Romain nous montre alors le graphique des notes attribuées chaque semaine par les clients aux recettes.

Deux résultats principaux :

Une hausse de 0,1 points sur la note moyenne

Mais surtout, beaucoup moins de variabilité dans les notations.

Grâce à cette implication globale, les équipes savent ce qui fonctionne, ce qui favorise une qualité en hausse, mais surtout qui se stabilise.

Mais aussi une réduction des coûts, avec :

5% de clients en moins mettant leurs commandes en pause, ce qui revient à 5-10 000€ de chiffre d'affaires par semaine gagné.

2€ de moins par commande en coût de main d’œuvre.

Côté collaborateur, une implication beaucoup plus importante.

Qui se traduit, là aussi, par des chiffres intéréssants.

La Brigade de Véro n’a jamais autant réussi à à fidéliser les nouveaux collaborateurs.

L’année d’avant, la répartition était de 70% de collaborateurs en interne et 30% d’intérim.

Désormais cette proportion est passée à 60% interne pour 40% d’intérim, avec des intérimaires arrivés en début d’année et qui ne veulent pas partir.

Et pour cause, les conditions de travail se sont améliorées avec :

Plus de confiance, et un discours libéré qui nourrissent l’auto-qualité

Moins de port de charges répétitifs (grâce au travail en séquences).

Moins de chutes lié à la matière du sol en INOX (qui glisse avec le gras), grâce à un nouveau système plus qualitatif et ordonné, avec moins de déplacements.

Enfin, la Brigade de Véro a bondi en capacité de production, sans investissement.

Avant, les équipes produisaient 750 barquettes par jour.

Aujourd'hui, avec les mêmes ressources, ils en produisent 1200.

Résultat : ils avaient prévu un investissement de 250 000 euros, mais ils n'ont finalement dépensé aucun centime.

Ce bond en productivité s'accompagne d'une flexibilité accrue avec plus d'offres et de menus variés.

Le menu inclut désormais des options pour améliorer la digestion et le transit, ce qui leur permet d’aller plus loin dans la mission de la boîte.

Grâce à une meilleure utilisation de l'équipement par les équipes et une plus grande fréquence d'utilisation, la variabilité d'arrivée des matières premières a été éliminée.

Ce lissage des flux et la hausse de productivité qui a suivi a permis de libérer le lundi pour des formations et du nettoyage.

Côté financier, leur EBE (Excédent Brut d'Exploitation) est passé de -200 000 euros à +400 000 euros.

En 2023, la boîte était en perte avec 8 millions de chiffre d'affaires pour 200 000 euros de perte.

Aujourd'hui, ils atteignent 15 millions de chiffre d'affaires pour un EBITDA de 1,5 million d'euros.

Cela a non seulement redressé les comptes de l'entreprise, mais aussi apporté une sérénité nouvelle aux dirigeants.

Auparavant, Romain et Arthur restaient régulièrement tard le soir pour gérer les opérations.

Désormais, ils peuvent prendre leurs après-midis, sans angoisser pour la suite de la journée, ce qui a considérablement amélioré leur qualité de vie.

En conclusion, cette année de pratique du Lean chez la Brigade de Véro, c’est :

Des clients plus satisfaits : des notes en hausse et une offre élargie pour répondre encore mieux à leurs besoins.

Des collaborateurs plus heureux : un travail qui a plus de sens, plus de sécurité et d’engagement au quotidien, avec moins de turnover.

Une entreprise en pleine santé, et des dirigeants sereins : une capacité de production accrue, des coûts évitables réduits, un EBITDA positif, et une organisation réglée comme une horloge qui permet aux dirigeants de prendre des après-midis sans stress.

Mais tout cela n’est qu’une étape.

Le Lean est un voyage.

Bientôt, je te parlerai avec enthousiasme de l’évolution de la Brigade de Véro.

Reste attentifs à mes réseaux (LinkedIn / YouTube), et bien sûr, à cette newsletter.

Et toi, peux-tu prendre un après-midi en toute sérénité ?

En moins de 3 mois, j’aide les dirigeants à reprendre le contrôle de leur entreprise.

Tous les services s’alignent sur un objectif : la satisfaction complète de chaque client.

Chaque collaborateur propose des idées d’amélioration sur son propre environnement de travail et retrouve le plaisir de l’effort

Pour le dirigeant, c’est moins de stress, plus de sourires dans les couloirs, plus de plaisir, une base de clients fidèles qui évolue et de belles perspectives économiques.

Discutons en 30 minutes 👇

💡 Ne rate pas la prochaine newsletter

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Et juste avant de te laisser…

Voici les concepts clés que tu dois retenir de cette newsletter :

1. Augmenter sa capacité de production sans gros investissements : En pratiquant le Lean, et en remettant en question leur méthode de production (des équipes polyvalentes plutôt que séparées par étape de production), la Brigade de Véro est passée de 750 à 1200 barquettes par jour sans investir les 250k euros prévus.

2. Impliquer ses collaborateurs de A à Z : En passant des tâches répétitives à des journées plus variées où ils sont impliqués sur l’ensemble du processus de production, les collaborateurs de la Brigade de Véro ont vu leur engagement stimulé, ce qui a entraîné moins du turnover, une capacité de production accrue, et une meilleure satisfaction client avec une qualité en hausse.

3. Favoriser la stabilité et la fidélisation des équipes : En améliorant les conditions de travail et en favorisant un discours libéré et une auto-qualité, la Brigade de Véro a réussi à fidéliser ses collaborateurs et réduire le turnover des intérimaires.

4. Libérer du temps pour l’apprentissage et la qualité : En lissant les flux de production et grâce au gain de productivité, ils ont pu libérer le lundi pour des formations, mais aussi du nettoyage. Cela a non seulement amélioré l’efficacité mais aussi la propreté et l’ordre au sein de l’entreprise.

Sur ce, à ta croissance et ton épanouissement.

Christophe Ordano

PS : Tu veux apprendre le Lean en continu ?

💡 Qui suis-je ?

J’ai découvert le modèle Lean de Toyota il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

Il m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

Aujourd’hui, je fais ma mission de familiariser les patrons et managers de demain à cette pratique, et partager la méthode de Toyota au plus grand nombre.

Je les emmène avec moi sur le terrain, dans ma quête d’amélioration et de croissance.

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de demain dans leur quête d’amélioration et de croissance, en les familiarisant au Lean ****(Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.)

Chaque jour, je me bats contre le management bureaucratique et financier, qui cause trop de dégâts sur la santé des personnes (burn-out), le gaspillage des talents (bore-out), les relations entre les gens, la perte de sens du travail (brown-out), la qualité des produits, la satisfaction des clients, l’impact environnemental, et la pérennité des boîtes.

Et dans les prochaines éditions hebdomadaires de la newsletter : je te partagerai des réflexions, des retours d’expérience, et des outils, pour comprendre le modèle Lean et te faire évoluer dans ta carrière de dirigeant ou team leader.