Sous-traiter ou internaliser : le secret pour croître longtemps

Entre conception produit et production, comment prendre les bonnes décisions pour sauver sa rentabilité, et proposer ce que les clients achètent encore et encore

Es-tu compétitif·ve ?

Proposes-tu des produits ou services que les gens veulent acheter ?

Peux-tu réagir vite et t’adapter quand le marché change ?

Voici autant de questions qui sont au cœur de toute entreprise qui croît.

Mais derrière ces questions se cache généralement une autre question qui soulève les autres (et que j’entends très souvent)…

Faut-il internaliser ou sous-traiter ?

En théorie :

Sous-traiter, c’est gagner du temps et de la flexibilité à court terme, CONTRE une part de sa rentabilité.

Internaliser, c’est gagner en maîtrise sur la production, en visibilité sur les coûts, en flexibilité à long terme, MAIS c’est des risques, de l’investissement, et ça prend du temps.

Alors où se trouve la bonne réponse ?

Il y a quelques semaines, j’ai rencontré une boîte qui m’a remis en face de cette question.

En juin 2022, Stéphanie et Philippe ont racheté Les Forges du Larzac pour créer Métal’Oc, une entreprise de métallerie, menuiserie acier, et mécanosoudure.

Alors qu’ils étaient en simple visite de leur client Pagès, entreprise de vente de bineuses intercep pour la viticulture, ils ont appris que son propriétaire cherchait à vendre.

En novembre de la même année, ils avaient racheté Pagès.

Depuis, ils développent les 2 entreprises en maîtrisant la totalité de la chaîne de production.

Leur objectif (et challenge) d’ici fin 2025 est de recruter et d’étendre la distribution dans tous les départements viticoles de France.

Mais alors est-ce que cette internalisation est-ce un avantage ou un fardeau ?

C’est ce que nous allons voir aujourd’hui.

Au programme

Dans cette newsletter, découvre la réponse à cette question clé pour la croissance : faut-il sous-traiter ou internaliser ?

🧐 L’avantage sous-côté de l’internalisation, et clé de croissance à long terme

✋ LA compétence que tu ne pourras jamais externaliser (sauf si tu cherches à couler)

🔄 Les 4 boucles d’apprentissages du Lean, et comment les entretenir sur le terrain

🤷♀️ Comment innover quand internaliser n’est pas une option

Pas le temps de tout lire ? Tu trouveras un résumé avec les points clés à la fin.

💡 Juste avant de commencer

Si tu es abonné…

Donne-moi ton retour sur cette newsletter et aide-moi à orienter les prochains sujets.

Avis ? Suggestion ? Question ?

En haut de cette newsletter :

Clique sur le cœur si tu as appris quelque chose ou qu’elle t’a aidé.

Laisse un commentaire.

Ou si tu me lis par email, réponds simplement.

Et si ce n’est pas déjà fait…

Tu peux t’abonner pour ne manquer aucune newsletter.

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Les avantages (évidents) d’internaliser

Tu peux retrouver mes 2 vidéos avec Métal’Oc/Pagès :

Tu découvriras notamment toutes les étapes de production d’une bineuse, de la barre d’acier qui arrive en camion, jusqu’au produit fini, vendu dans leur showroom.

Ils sont encore relativement petits, mais en maîtrisant la totalité de la chaîne, ils ont plusieurs avantages.

Comme ils le disent eux-mêmes, l’internalisation leur confère de nombreux avantages :

Maîtrise des coûts

Compétitivité sur les délais

Travail en équipe

Meilleure flexibilité de la chaîne

Qualité accrue

Positionnement de l’offre Made in France

Possibilité de donner des garanties

Gestion des conditions de travail

Mais il y a surtout un autre élément que l’internalisation transforme complètement…

Un avantage largement sous-exploité

Les coûts sont inévitables, ou presque.

En réalité, il y a 2 types de coûts :

Les coûts inévitables : matières premières, main-d’œuvre…

Les coûts subits : les erreurs qu’on met dans notre méthode d’organisation

Et c’est cette 2ème catégorie qui empêche souvent de croître.

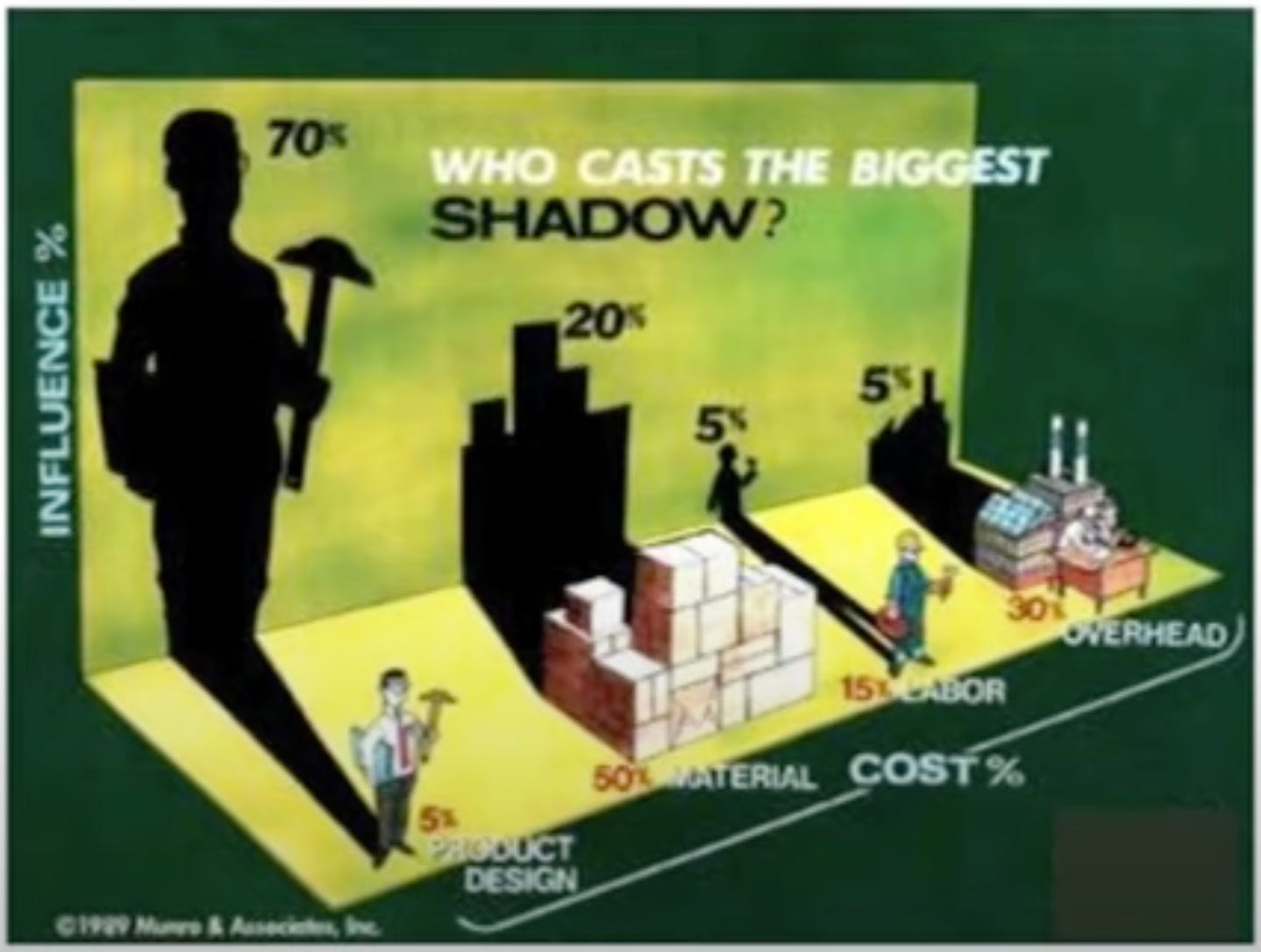

Lors d’une une conférence en 2013, Michael Ballé (mon sensei Lean) a présenté l’idée suivante :

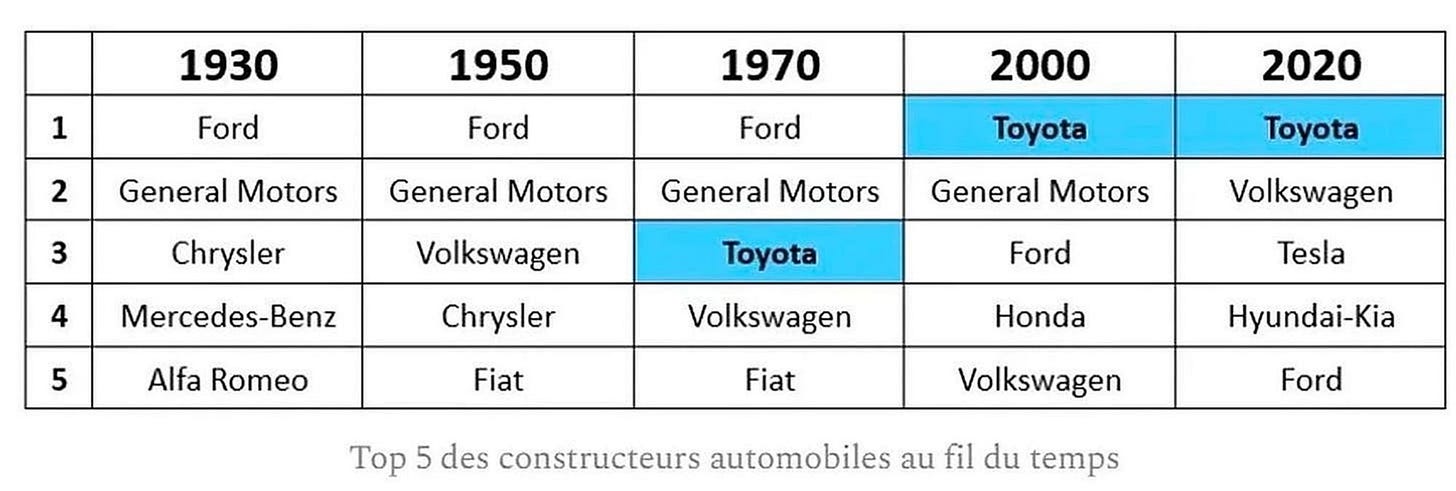

Toyota n’est pas devenu le plus gros constructeur de voiture au monde en réduisant ces coûts, mais en vendant plus de voitures.

La grande majorité des coûts subits qu’on introduit dans la chaîne de production viennent finalement dès la conception, par les ingénieurs.

La clé de la croissance d’une boîte est dans la conception produit.

Et pour développer des produits, il faut commencer par développer des personnes.

En possédant directement l’ensemble de la chaîne de production, une boîte comme Pagès peut réagir vite au marché, adapter son produit et son offre, pour satisfaire ses clients en créant des produits qu’ils veulent acheter.

Je vais t’expliquer comment.

Mais juste avant…

💡 Note : Pourquoi je parle de Toyota, et du Lean

Le Lean a été inventé par Toyota il y a plus de 70 ans (même si eux n’appellent pas ça comme ça, car ce nom vient des Américains).

C’est cette méthode qui leur a permis de prendre leur envol, pour ensuite devenir leader depuis les années 2000 - et le rester.

Depuis, l’approche a été reprise par des milliers d’entreprises de toutes tailles, dont plusieurs entreprises au grand succès.

Quant à moi, j’ai découvert le Lean il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

La méthode m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

J’ai aussi eu l’occasion de passer dans les usines de Toyota, voyant bien l’efficacité du Lean sur le terrain, de mes propres yeux :

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de scale-up et entreprises établies dans leur quête de croissance continue, en les familiarisant notamment au Lean (Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.).

Tu veux en savoir plus sur le Lean, l’histoire de Toyota, ou la mienne ? Clique ici pour accéder à mes newsletters.

Ce qu’on doit toujours internaliser : l’apprentissage

Toute démarche Lean est d’abord une démarche d’apprentissage.

Et en tant que praticien, il y a plusieurs boucles d’apprentissages que l’on cherche à entretenir via différents leviers.

Boucle d’apprentissage n°1 : Clients <> Produits

Il n’y a pas d’entreprise sans clients.

Mais le client n’achète pas l’entreprise, il achète le produit et sa performance.

C’est là qu’entre en jeu la notion de valeur.

Tu dois comprendre la valeur du point de vue de ton client.

Et pour ça, on parle alors de VA/VE :

VA (Value Analysis) : analyse de la valeur sur le terrain régulièrement pour comprendre comment ton produit réagit avec tes clients, et comprendre les effets inattendus (”où est la valeur pour le client ?”).

VE (Value Engineering) : apporter des changements en lien avec les usages des clients et les nouvelles technologies (”comment constamment améliorer le produit pour s’aligner à la valeur que cherche le client ?”).

Ce travail sur la valeur et les produits ne s’arrête jamais, car les besoins des clients changent en permanence.

La fidélité des clients passe donc par un renouvellement régulier des produits, c’est-à-dire une suite régulière de boucles VA/VE.

Cette logique est la clef d’une entreprise qui sait se réinventer pour suivre ses clients et rester compétitive sur le long terme.

C’est en ça que la conception produit est un outil redoutable pour rester flexible et croître.

On ne parle plus de produit, mais de flux produit : j’ai un idéal et je m’en rapproche à chaque itération.

Et on suit un Takt produit : on se force à sortir de nouveaux produits ou de nouvelles versions de produits existants à intervalle régulier, comme une hypothèse qu’on pose sur le marché.

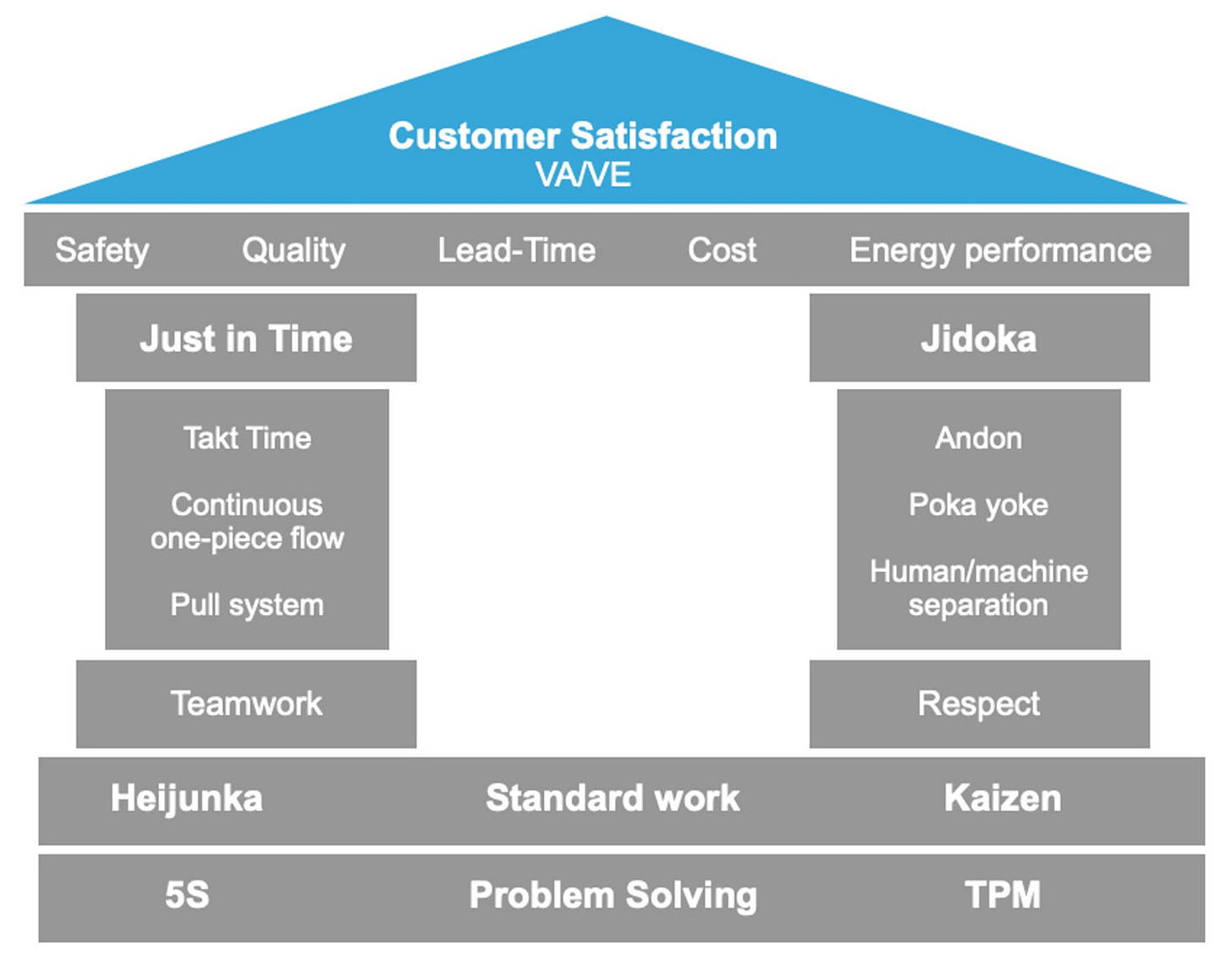

Chez Toyota, la satisfaction est le toit du TPS (Thinking People System). C’est l’intention finale derrière chaque action d’une entreprise qui utilise le travail quotidien comme levier de montée en puissance de chaque collaborateur. Et chaque amélioration la soutient.

Tu veux en savoir plus ? Clique ici pour retrouver mes newsletters sur le toit du TPS, la satisfaction client et la boucle VA/VE.

Comme je le dis souvent : la ligne de mire d’un praticien Lean est d’aligner le sourire du client sur le sourire du collaborateur.

Le TPS, c’est ce qui permet de créer ce pont et enlever tout ce qui éloigne de la satisfaction des 2 côtés, par l’apprentissage.

(Le TPS représente un idéal de fonctionnement. Et pratiquer le Lean, c’est faire en permanence l’aller-retour entre ce modèle et la réalité actuelle de l’entreprise pour trouver le prochain changement à explorer. Il faut donc le voir comme un outil de réflexion, un modèle mental, au même titre que l’algèbre ou la géométrie. Si tu veux en savoir plus, clique ici.)

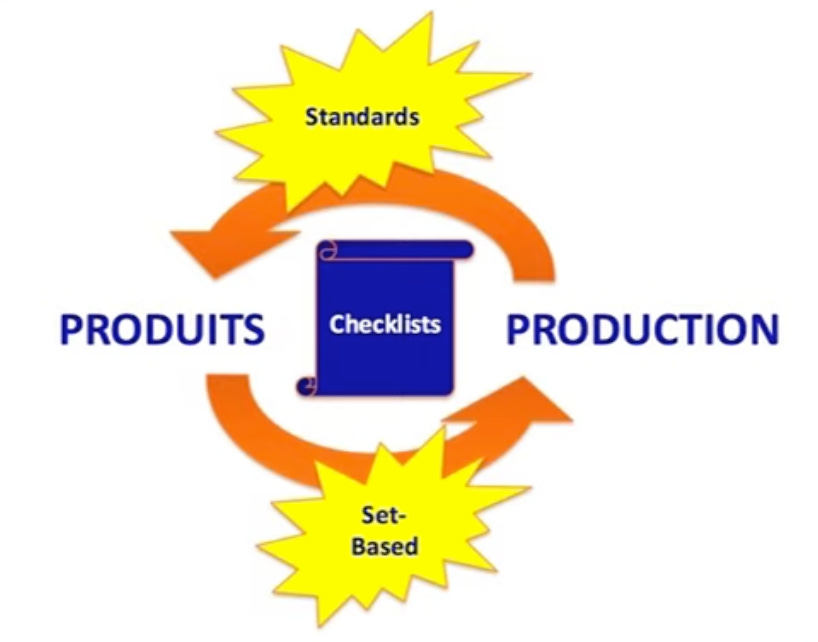

Boucle n°2 : Produits <> Production / Process

Cette 2ème boucle est aussi essentielle.

On a longtemps vu des entreprises ou les usines et la conception étaient séparées, et ne se parlaient pas.

Mais la clé de l’élimination des coûts subits réside dans le savoir et sa transmission, notamment entre la conception et la production.

Et un des outils clés de cette boucle réside dans les standards, dont je te parle dans cette newsletter :

Les standards : qu’est-ce qu’un bon standard, à quoi ça sert, et pourquoi c’est plus intéressant que les procédures

Tu peux aussi en apprendre plus sur ces boucles d’apprentissage dans la conférence de Michael Ballé, que je t’invite vivement à visionner.

Déjà avec ces 2 boucles, on comprend qu’internaliser permet une bien plus grande maîtrise des boucles d’apprentissages pour limiter les coûts de sa production ET de à la conception.

Mais internaliser n’est pas toujours à portée…

Et si je ne peux pas internaliser ?

Dans certains cas, internaliser n’est pas si simple :

Investissement et coûts au démarrage

Délais de mise en œuvre

Manque de connaissance

…

Mais heureusement, il y a bien une solution.

Boucle n°3 : Production <> Partenaires / Fournisseurs

Toyota ne fabrique pas toutes les moindres petites pièces de ses voitures.

Ils ont des milliers de fournisseurs.

Il est très rarement possible d’envisager raisonnablement de produire 100% de son produits en interne.

Ni de racheter toutes les entreprises de sa chaînes.

Pourtant il est possible de maintenir l’apprentissage en sous-traitant.

Bien souvent en poussant toujours les fournisseurs à la baisse, ou en les laissant dans un rôle d’exécutant, on les empêche d’avoir l’espace pour innover.

Je te parle souvent d’aller sur le terrain (ou le Gemba), mais même si ça veut souvent dire d’aller voir tes clients et tes collaborateurs dans leur réalité quotidienne, là où est la valeur, ça s’applique tout aussi bien à tes partenaires et fournisseurs.

Toyota envoie des ingénieurs chez chacun de ses fournisseurs pour faire avec eux ce qu’on appelle du Slow build : ils vont interagir avec les pièces et les personnes lors de la production pour apprendre des tonnes de choses sur leurs produits.

Inversement, ils peuvent engager les fournisseurs dans la qualité en standardisant les pièces souhaitées.

Dans sa conférence, Michael Ballé parle d’ailleurs du concept de Make/Buy.

À la conception, il est indispensable de définir quelle partie de son produit :

Est une commodité et DOIT être délégué

Peut être co-créée

Devrait être créé en interne

Pour en savoir plus, je t’invite encore une fois à visionner la conférence de Michael où tu comprendras ces boucles d’apprentissages plus ne profondeur.

D’ailleurs la 4ème et dernière boucle est celle du PDCA, dont je t’ai parlé dans cette newsletter.

Le PDCA : la méthode Lean inspirée de la science, pour rechercher la vérité sur le terrain, résoudre tes problèmes pour de bon (et faire grandir tes collaborateurs)

Et si tu veux aller plus loin dans la conception produit avec le Lean, je te conseille le livre Lean Product and Process Developpement.

Mon dernier retour avant d’internaliser

Voici un dernier retour que je peux te faire…

Ne brûle pas les étapes.

Internalise de plus en plus avec le temps.

Depuis que j’accompagne La Brigade de Véro (dont je te parlais ici), ils ont fait de gros gains sur leur coût en pratiquant et en développant ces différentes boucles d’apprentissages du Lean.

Ils ont presque doublé leur chiffre en moins d’un an, avec moins de personnel et d’espace au sol, ce qui leur a permis de réinternaliser certains aspects clés de la production pour être au plus proche de la valeur client, et rester flexible sur la durée.

Mais c’est d’abord passé par une pratique assidue des différents aspects du TPS.

Donc avec un peu de temps et de rigueur, c’est tout à fait faisable.

On en discute ?

Ces sujets t’intéressent pour ta propre boîte ?

Comment tu gères ça ?

Qu’est-ce que tu as essayé ?

On peut en parler ensemble 30min.

Clique ici pour bloquer un moment avec moi et faire connaissance.

💡 Ne rate pas la prochaine newsletter

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Et juste avant de te laisser…

Voici les concepts clés que tu dois retenir de cette newsletter :

Avantages de l'internalisation : Contrôler toute la chaîne de production augmente non seulement ta flexibilité et ta réactivité face aux demandes du marché, mais aussi la qualité de tes produits et la maîtrise des coûts.

L’innovation et la satisfaction AVANT la réduction des coûts : L'internalisation te permet de réduire les « coûts subits », ces dépenses liées à des erreurs dans l'organisation ou la production. En maîtrisant chaque étape de la conception à la production, tu peux innover plus efficacement, répondant ainsi mieux et plus rapidement aux besoins des clients.

Partenariats stratégiques avec les fournisseurs : Même si l'internalisation complète n'est pas possible, travailler étroitement avec tes fournisseurs peut permettre de simuler les avantages de l'internalisation. Va sur le terrain avec eux, et implique-les dans le processus de développement pour qu'ils comprennent mieux tes standards de qualité et tes attentes.

L'apprentissage continu est la clé qu’on ne peut pas sous-traiter : Que tu choisisses de sous-traiter ou d'internaliser, le développement continu des compétences et la gestion basée sur l'apprentissage sont essentiels. Utilise des boucles d'apprentissage pour relier les clients, les produits, la production et les fournisseurs, assurant ainsi que ton entreprise reste compétitive et adaptative, même sans maîtriser toute la chaîne.

Sur ce, à ta croissance et ton épanouissement.

Christophe Ordano

PS : Tu veux apprendre le Lean en continu ?

💡 Qui suis-je ?

J’ai découvert le modèle Lean de Toyota il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

Il m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

Aujourd’hui, je fais ma mission de familiariser les patrons et managers de demain à cette pratique, et partager la méthode de Toyota au plus grand nombre.

Je les emmène avec moi sur le terrain, dans ma quête d’amélioration et de croissance.

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de demain dans leur quête d’amélioration et de croissance, en les familiarisant au Lean ****(Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.)

Chaque jour, je me bats contre le management bureaucratique et financier, qui cause trop de dégâts sur la santé des personnes (burn-out), le gaspillage des talents (bore-out), les relations entre les gens, la perte de sens du travail (brown-out), la qualité des produits, la satisfaction des clients, l’impact environnemental, et la pérennité des boîtes.

Et dans les prochaines éditions hebdomadaires de la newsletter : je te partagerai des réflexions, des retours d’expérience, et des outils, pour comprendre le modèle Lean et te faire évoluer dans ta carrière de dirigeant ou team leader.