Sauver sa rentabilité : le secret des restaurateurs

Le risque des coûts évitables qu’on ajoute sans le vouloir, et 3 points cruciaux à toujours garder en vue pour les limiter

Derrière ces deux images se cachent des leçons précieuses pour ta boîte, et je vais te partager ça dans quelque instants.

Quand on parle de commoditisation, il y a un domaine où c’est particulièrement vrai : la restauration.

Chaque jour, 8 milliards de personnes doivent manger.

Ce n’est pas pour rien que la restauration est un secteur ultra-compétitif où se démarquer est essentiel.

La maîtrise des coûts n'est pas seulement une priorité, c'est une question de survie.

Optimiser chaque aspect du processus est crucial pour offrir un produit de qualité à un prix compétitif.

Cette réalité s'applique à tout type de business.

Que tu sois dans la tech, le service ou la production, comprendre comment gérer les coûts, éliminer les gaspillages et maximiser l’efficacité est crucial pour se démarquer et prospérer.

Mais aussi et surtout, apprendre à gérer la variabilité.

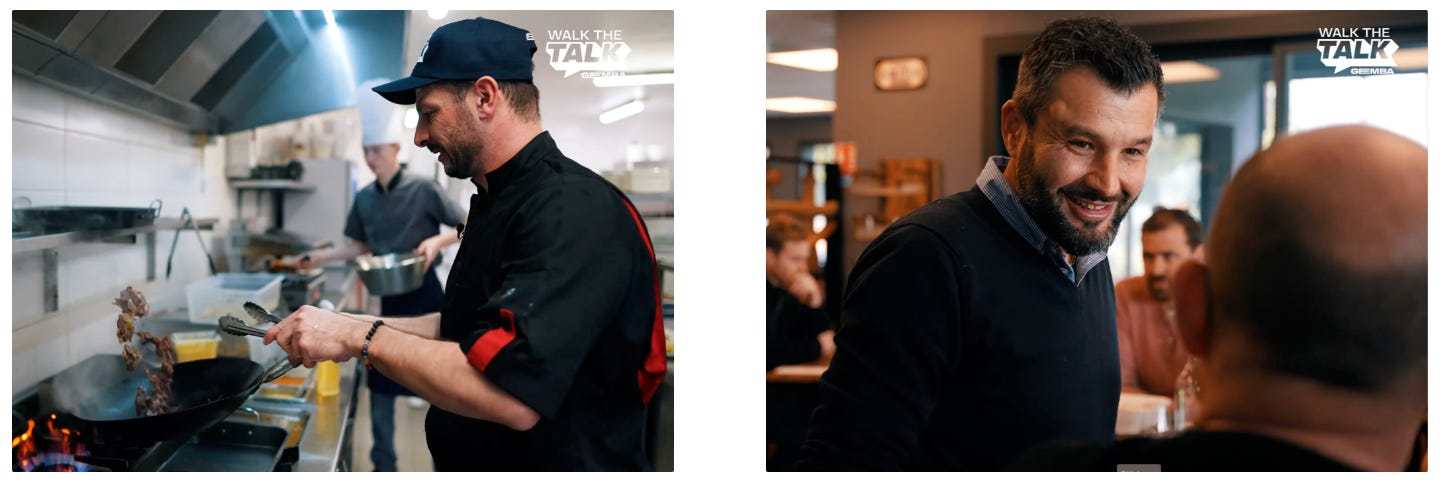

Je suis allé voir deux restaurateurs, Stéphane et Guillaume, et ils me l’ont bien rappelé.

Dans cette newsletter, inspire-toi de la restauration avec ce cas concret pour réduire tes coûts inutiles et proposer un produit de meilleure qualité, au coût le plus bas et dans les délais les plus courts.

Au programme

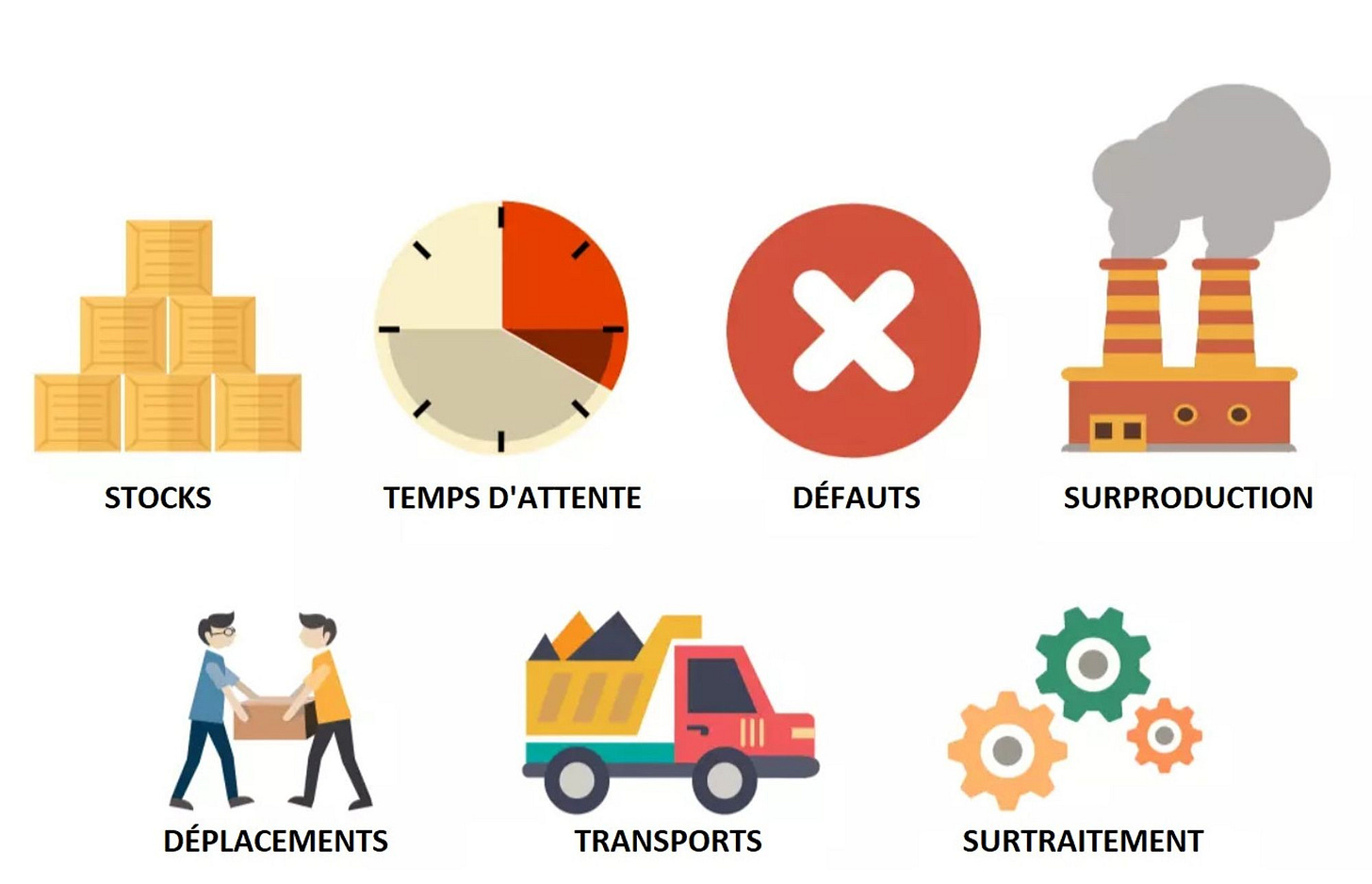

🧠 Le modèle inspiré de l’automobile pour trouver tes coûts cachés

😱 2 fléaux qui démotivent tes équipes chaque jour qui passe

🧐 7 choses que tu laisses passer dans ta production, et qui dilapident ta marge

💡 Et si ta rentabilité s’améliorait progressivement avec le temps (et pas l’inverse)…

Pas le temps de tout lire ? Tu trouveras un résumé avec les points clés à la fin.

💡 Juste avant de commencer

Si tu es abonné…

Donne-moi ton retour sur cette newsletter et aide-moi à orienter les prochains sujets.

Avis ? Suggestion ? Question ?

En haut de cette newsletter :

Clique sur le cœur si tu as appris quelque chose ou qu’elle t’a aidé.

Laisse un commentaire.

Ou si tu me lis par email, réponds simplement.

Et si ce n’est pas déjà fait…

Tu peux t’abonner pour ne manquer aucune newsletter.

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Deux cousins à la conquête de la restauration 🍴

Issu d’une famille de restaurateurs, Stéphane n’était pourtant pas parti pour le devenir.

Puis en revenant s’installer en Occitanie, il décide de se lancer et reprendre un restaurant avec Stéphane, son cousin ayant lui 25 ans d’expérience en cuisine.

C’est la naissance du restaurant “Le Goût du son”

“Le goût”, car c’est ce que Guillaume cherche à amener dans tous les plats.

“Du son”, car le restaurant accueille régulièrement des événements musicaux (ce qui ravit leurs clients).

Le Goût du son c’est :

Guillaume en cuisine, avec un second et un apprenti

Stéphane en salle avec une serveuse à temps plein, et une à mi-temps le midi.

70 à 90 couverts, avec un pic déjà atteint à 126.

Et comme tu vas le voir, chaque membre de l’équipe joue un rôle précis qui contribue au succès du restaurant.

Tu peux retrouver mes deux vidéos avec le restaurant Le goût du son :

Mon interview de Stéphane et Guillaume.

Tu découvriras comment Stéphane et Guillaume ont réussi à monter un restaurant que leurs clients adorent en travaillant chaque détail, de la gestion des stocks à la satisfaction client.

Leurs méthodes te montreront comment appliquer ces principes à ton propre business pour réduire les coûts, améliorer la qualité et gagner en flexibilité.

La restauration, c’est un métier difficile ?

Leur réponse est sans détour : oui, il faut se battre pour réussir dans ce domaine.

Tout doit être calculé pour contrôler les marges, qui sont le nerf de la guerre.

Pour ça, ils doivent établir un budget maximum, tout en s’adaptant aux hausses de prix.

Ce qui rend les relations avec les fournisseurs parfois tendues : il faut négocier sans cesse pour obtenir de bons coûts de revient. Le tout, sans avoir le levier des groupes de 20 ou 30 restaurants.

Sans compter les pertes, qui “peuvent représenter 2 à 3 % sur une année” selon Stéphane.

Anticiper et gérer l’incertitude

Même s’ils peuvent anticiper le nombre de couverts, Stéphane et Guillaume doivent pallier à toutes les éventualités. Car il y a toujours de la variabilité.

“Tous les matins, on part avec une page blanche, on sait pas ce qui va arriver”.

Un rond point bloqué suffit à impacter le chiffre de la journée.

Et chaque service a son lot de surprises et de difficultés.

“Des fois, on se dit, on a fait 90 couverts à midi, ressenti 150. Et parfois on fait 90 couverts, avec un ressenti de 30…”.

Pour éviter de se retrouver dans le jus, ils se rendent le travail aussi facile que possible.

“On essaient de dispatcher les arrivées pour que ce soit linéaire”.

Mais pour le service du midi, pas le choix.

Les clients n’ont pas le temps, et veulent tous arriver à 12h30.

Alors il faut être prêt.

“Tout ce qu’on va pouvoir anticiper va nous permettre de gérer l’imprévu”.

Comment croître dans un secteur où beaucoup s’effondrent

Plus que jamais, l’objectif d’un restaurateur est de créer le produit de meilleure qualité, au coût le plus bas et dans les délais les plus courts (en particulier pour le service du midi).

C'est là que le TPS (Thinking People System) de Toyota entre en jeu.

Le TPS représente un idéal de fonctionnement pour une entreprise qui utilise le travail quotidien comme levier de montée en puissance de chaque collaborateur.

C’est le modèle idéal pour comprendre où chercher les problèmes à résoudre, et les opportunités d’apprentissage et de croissance de ta boîte.

Il faut donc le voir comme un outil de réflexion, un modèle mental, comme l’algèbre ou la géométrie.

Il décrit 5 grandes familles de challenges ou problèmes types que tu auras toute ta vie d’entrepreneur/manager:

Garder le sourire du client à vie (primordial dans la restauration)

Proposer des conditions de travail stables

Synchroniser les activités entre elles (dans un restaurant, la synchro entre salle et cuisine par exemple).

Construire de la qualité dans le produit (sinon, on ne retourne pas manger chez toi).

Engager les équipes à leur tour, dans cette amélioration continue. (C’est par exemple ce que fait Guillaume avec son second et son apprenti, avant et après le service).

Le TPS est habituellement représenté sous la forme d’une maison :

Ce modèle a prouvé sa robustesse à travers les industries et les métiers, bien au-delà du manufacturing, et donc aussi dans la restauration.

Il permet entre autres la réduction successive des gaspillages en travaillant chaque étape du processus de production.

Et je vais te montrer comment.

Mais juste avant…

Si tu veux comprendre plus en détail le TPS, cette newsletter va t’aider.

Je te conseille également ce livre.

Une précision…

💡 Note : Tu découvres le Lean ?

Le TPS une pièce maîtresse du Lean.

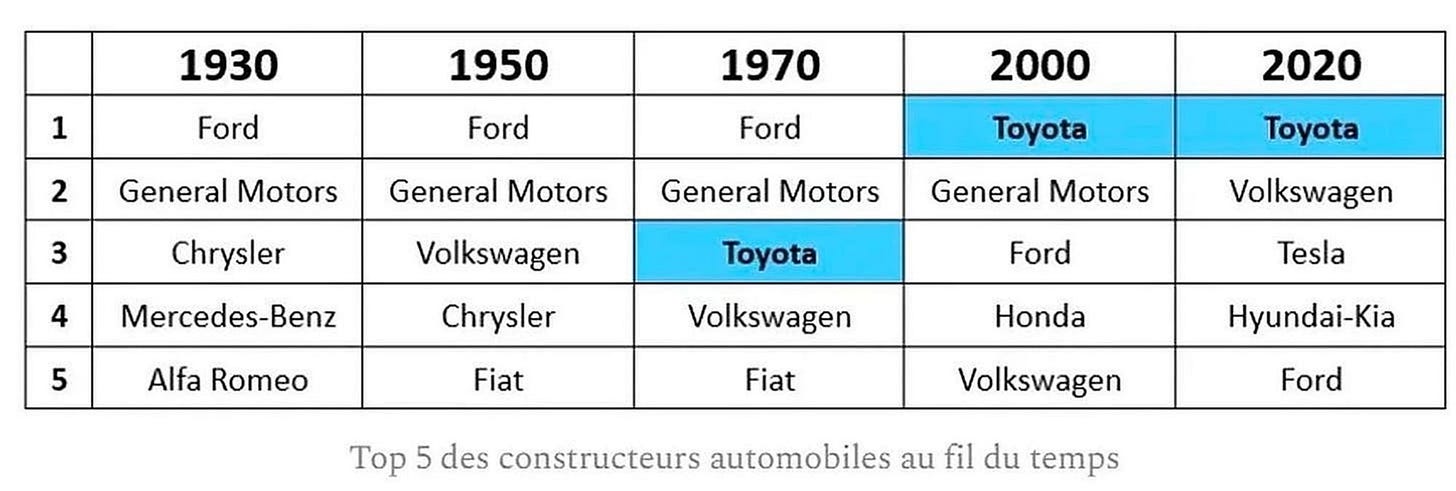

Le Lean a été inventé par Toyota il y a plus de 70 ans (même si eux n’appellent pas ça comme ça, car ce nom vient des Américains).

C’est cette méthode qui leur a permis de prendre leur envol, pour ensuite devenir leader depuis les années 2000 - et le rester.

Depuis, l’approche a été reprise par des milliers d’entreprises de toutes tailles, dont plusieurs entreprises au grand succès.

Quant à moi, j’ai découvert le Lean il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

La méthode m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

J’ai aussi eu l’occasion de passer dans les usines de Toyota, voyant bien l’efficacité du Lean Management sur le terrain, de mes propres yeux :

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de scale-up et entreprises établies dans leur quête de croissance continue, en les familiarisant notamment au Lean (Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.).

Tu veux en savoir plus sur le Lean, l’histoire de Toyota, ou la mienne ? Clique ici pour accéder à mes newsletters.

Réduire les coûts en évitant les gaspillages

Dans la restauration, ça signifie identifier et éliminer les inefficacités comme le gaspillage de nourriture, les mouvements inutiles ou les temps d'attente.

Par exemple, Stéphane et Guillaume recoivent en amont le listing de ce que les grandes tables vont consommer, et préparent la quantité exacte, juste assez en avance pour être prêt, tout en conservant la fraîcheur.

Et dans la cuisine c’est le plat qui se déplace, pas les personnes.

Chacun à sa zone spécifique : le chaud (pour les cuissons minute), le frais, et le retrait des plats pour les serveurs.

Le TPS met également l'accent sur le capital humain en formant continuellement les collaborateurs pour qu'ils contribuent activement à l'amélioration continue.

Il ne s’agit pas juste de faire de l’excellence opérationelle.

On élimine les gaspillages, mais aussi et surtout en développant les collaborateurs.

Au Goût du son, ça se traduit par un briefing et debriefing du service, dans lequel Guillaume montre les gestes en cuisine, échange avec son équipe, et où toute l’équipe du restaurant cherche à anticiper les imprévus avant le service, et en tirer des enseignements quand il se termine.

Identifier les coûts évitables grâce au TPS

Un principe clé du TPS est que nos coûts sont liés à notre méthode de production.

Dans chaque processus de production, il y a des coûts inévitables et des coûts évitables.

Les coûts inévitables sont ceux essentiels à la production.

Les coûts évitables, eux, proviennent des bêtises et erreurs humaines, comme les mouvements inutiles, les surplus de stocks ou les temps d'attente.

En valorisant l'amélioration continue et l'engagement des collaborateurs, on réduit les inefficacités, et donc les coûts.

Pour ça, il y a un concept clé du Lean à regarder, celui des 3 “Mu”.

Je te le présente en détail dans cette newsletter : Créer de la valeur pour tes clients, sans rien ajouter ? La pensée inversée de l’homme qui a fait exploser Toyota.

Maintenant, regardons quels sont ces coûts évitables et ce que Stéphane et Guillaume font pour les réduire au maximum.

1 - Muri : la surcharge de travail

Le premier rôle du management est de s’assurer que les personnes et les équipements ne sont pas sollicités au-delà de leurs capacités. Cela concerne à la fois la quantité et les conditions de travail : ergonomie, sécurité psychologique, etc.

Au Goût du son, ça se traduit sur plusieurs aspects :

En comprenant comme la charge de travail va évoluer dans la semaine, et sur l’année (saisonnalité).

En anticipant tout ce qui peut-l’être : réservation par téléphone, et ajustement de la “carcasse” (l’organisation des tables dans la salle) pour rendre facile la circulation de l’équipe pendant le service, et maximiser le nombre de couverts. Au niveau de la cuisine, une carte du midi fixe permet d’optimiser la gestion des stocks.

Note : l’optimisation toujours reste soumise à la satisfaction client. Par exemple, pour la Saint-Valentin, Stéphane et son équipe disposent des tables de deux avec suffisamment d’espace pour garantir l’intimité et le confort des clients.

En ajustant le capital humain à la charge de travail : une serveuse à mi-temps vient renforcer l’équipe le midi, qui est un service intense et rapide. Mais pour le service du soir, qui est plus calme, seule la serveuse à temps plein est présente.

En bloquant du temps pour l’apprentissage : comme je le disais avant, les moments hors service sont l’occasion de se poser pour échanger et transmettre l’expertise. En particulier entre Guillaume et son apprenti Ruben.

2 - Mura : la variabilité dans le travail

Comme le disait Stéphane plus haut, certains services ont des ressentis différents à nombre de couvert égal. C’est la variabilité, et elle peut avoir plusieurs effets négatifs :

Les mêmes problèmes reviennent sans cesse, ce qui conduit à un sentiment d’impuissance et de lassitude.

Les améliorations ne tiennent pas car les conditions changent chaque jour.

Les collaborateurs n’ont pas l’esprit libre pour prendre du recul sur leur métier et réfléchir à l’amélioration de leurs pratiques.

Les principales causes de variabilité sont les 4M :

Men (personnel) : il s'agit des personnes impliquées dans le processus de production, leur formation, capacités, personnalité. Ici, les cuisiniers, les serveurs, mais aussi les superviseurs, comme Stéphane en salle.

Le facteur humain est crucial dans tout processus de production. Il est essentiel d'avoir du personnel compétent, bien formé et motivé pour atteindre des niveaux élevés de productivité et de qualité.

L'entreprise doit investir dans la formation continue de ses collaborateurs, afin de développer leurs compétences et de les maintenir à jour avec les meilleures pratiques. Avec ses 25 ans d’expérience, Guillaume peut transmettre les bons gestes au quotidien à son équipe.

Ça participe à un personnel motivé et engagé, qui contribue à améliorer l'efficacité opérationnelle, à favoriser l'innovation et à garantir la satisfaction des clients

Material (matériel) : ça comprend les matières premières, les composants, les consignes spécifiques, les documents et les fournitures utilisés dans le processus de production.

La gestion des matières premières est cruciale pour maintenir un flux de production efficace. Cela comprend l'approvisionnement en ingrédients de qualité, la gestion des stocks pour éviter les pénuries ou les excès, et le suivi des délais de livraison.

En veillant à ce que les matières premières soient disponibles en quantité suffisante et conformes aux spécifications requises, on peut réduire les interruptions de production et maintenir des normes de qualité élevées

C’est ce qu’on a vu avec les salades préparées en amont par Guillaume, mais la même logique s’applique sur les plats du jour. Guillaume ajuste la quantité de préparation et le timing pour être en mesure de servir rapidement un plat qui soit chaud et satisfaisant pour le client, sans gaspillage.

Même chose pour l’organisation des tables : on transforme de manière dynamique une table de 2 en 4 si besoin. Les équipes connaissent les process à suivre, mais savent aussi comment s’ajuster face aux imprévus.

Machine (machine) : il s'agit des équipements, des logiciels, des machines et des outils utilisés dans le processus de production.

Les machines et les équipements jouent un rôle essentiel dans la productivité et la qualité des opérations de production.

Il est important de sélectionner les machines appropriées en fonction des exigences du processus de production, et s’assurer qu’elles seront opérationnelles pendant le service.

Dans une cuisine, ça signifie éviter de se retrouver avec une plaque de cuisson qui met 2x plus de temps à cuire, ou un four qui nous lâche d’un coup car il n’a pas reçu de maintenance.

Methods (méthodes) : cela fait référence aux standards, aux procédures, aux instructions et aux normes de travail utilisés pour réaliser les tâches.

Les méthodes de travail doivent être pensées pour pour maximiser l'efficacité et la qualité. Cela implique l'utilisation d'outils et de techniques appropriés, et la formation aux standards pour chaque rôle, afin de favoriser l’auto-qualité.

En cuisine, ça signifie utiliser le bon couteau, faire cuire le bon aliment avec avec la bonne poêle, ou encore mettre la quantité exacte nécessaire dans le plat pour chaque aliment (crucial pour optimiser les marges).

Pour améliorer la qualité et la performance d’une activité, on cherche donc à étudier les facteurs de variabilité pour progresser et obtenir une activité stable.

3. Muda : éliminer les 7 gaspillages

Une fois l’activité stabilisée, l’amélioration de la performance passe par l’élimination progressive des obstacles qui font perdre un temps précieux à chaque collaborateur.

C’est là que se situe le troisième phénomène dont il faut se préserver : le gaspillage. On le définit comme tout le temps consacré à des activités qui ne contribuent pas directement à ajouter de la valeur pour les clients.

Il y en a 7 :

1. Surproduction

Si les gaspillages sont tout ce pour quoi le client ne souhaite pas payer, alors il est facile de comprendre pourquoi la surproduction est un problème.

Produire plus équivaut à excéder la demande du client, ce qui entraîne des coûts supplémentaires.

C’est pour ça que dans le cadre d’un restaurant, anticiper autant que possible la demande permet d’ajuster la production en conséquent (comme avec les réservations de groupe au restaurant, pour lesquelles Guillaume reçoit la commande à l'avance et peut ajuster la production en conséquence).

La surproduction déclenche l’apparition des 6 autres gaspillages.

2. Transports

Ce genre de gaspillage se produit lorsque vous déplacez des ressources (matériaux) sans que cela n’ajoute de valeur au produit.

Le transport d’une pièce d’une machine à l’autre ne lui confère aucune valeur ajoutée - voire peut engendrer des coûts inutiles pour votre entreprise et compromettre la qualité.

C’est pour ça que la cuisine fonctionne par zone, avec chaque machine de production à sa place, et que seul les plats (la pièce à livrer) se déplacent.

3. Stocks

Les stocks excessifs sont souvent provoqués par une société gardant des stocks « au cas où ».

Dans de tels cas, les sociétés pratiquent le sur-stock afin de répondre à une demande inattendue, se protéger contre les retards de production, la mauvaise qualité ou d’autres problèmes.

Ces stocks excessifs répondent toutefois rarement aux besoins du client et n’ajoutent aucune valeur.

Ils augmentent simplement l’entreposage et les frais liés à l’amortissement.

La limitation de l’espace disponible empêche le stockage inutile.

Dans un restaurant, cela se traduit par une gestion précise des commandes et des stocks, en évitant de sur-commander des ingrédients qui risqueraient de périmer avant d'être utilisés.

Si on reprend l’exemple des réservations de groupe, cela permet à Guillaume de produire une quantité dont il sait qu’elle sera consommé.

Pour éviter les stocks, le concept derrière l’un des piliers du TPS (le Just In Time) est de produire juste ce qu’il faut, quand il faut. Je t’en parle plus en détail ici.

4. Déplacements

Ce genre de gaspillage englobe les déplacements inutiles et complexes des collaborateurs (ou de l'équipement).

Ces déplacements peuvent entraîner des blessures, augmenter le temps de production, et bien d'autres problèmes.

Il est essentiel d'améliorer le processus, et optimiser l’environnement de travail (on parle des 5S dans le TPS), de manière à ce que les travailleurs aient besoin de faire le moins de déplacements possible pour accomplir leur travail.

5. Temps d’attente

C’est probablement le gaspillage le plus facile à reconnaître.

Chaque fois que des clients, des équipiers ou des plats stagnent, ce gaspillage se produit.

La gestion du temps d’attente se fait en deux temps dans le restaurant :

Avant le service : en dispatchant les réservations pour assurer un turnover fluide

Pendant le service : en ajustant préparation et fraîcheur, pour que le client soit satisfait, à la fois par son plat, et par la rapidité du service.

Dans le TPS, on parle de réduction du lead time (délai de production). Qui lui même repose sur un des deux piliers : Le Just In Time.

Je te montre comment pratiquer ici : Tes projets prennent du retard ? Voici l’outil idéal pour voir où ça coince.

6. Surtraitement

Ce type de gaspillage correspond généralement à faire une tâche qui n’apporte aucune valeur ajoutée ou plus que nécessaire.

Par exemple, ajouter des fonctionnalités supplémentaires que personne n’utilisera augmente les frais de production.

Pour un restaurant comme le Goût du son, ça signifie des assiettes qui contiennent exactement le grammage nécessaire, sans ajout d’aliment qui n’apporte rien au goût, et augmente les coûts.

7. Défauts

Les défauts peuvent causer du travail supplémentaire (sous la forme de modifications) ou pire encore, ils peuvent générer des déchets.

Car, en général, un produit défectueux doit être remis en production, ce qui coûte un temps précieux et a des répercussions en aval, retards, manquants, perte d’opportunité, etc.

L’important est de supprimer la cause de non-qualité, et pas de traiter les symptômes.

Comme l’illustrent les exemples ci-dessus, les gaspillages sont souvent des activités considérées normales voire indispensables – par exemple tester un logiciel ou produire un document intermédiaire.

On ne peut se contenter de les éliminer pour améliorer la situation, car cela créerait probablement des gaspillages encore plus coûteux.

Tout l’enjeu de l’amélioration est de trouver des pratiques de travail qui occasionnent les moins de gaspillages possibles dans l’activité prise dans son ensemble.

En cuisine, Guillaume s’assure de la qualité en :

Formant ses équipes pour qu’elles sachent d’elles-même à quoi doit ressembler le plat livré

En ayant un oeil attentif pour contrôler avant envoi et ajuster si besoin

Si tu veux aller plus loin sur ce sujet, j’ai écris une newsletter où je te montre comment limiter les erreurs, avec 3 méthodes clés pour améliorer drastiquement la qualité dans ta chaîne de valeur. (Via l’autre pilier du TPS : le Jidoka).

Dans la perspective Lean, les gaspillages sont vus comme une véritable mine d’or :

Au fur et à mesure que les gaspillages sont éliminés le travail devient plus fluide, plus régulier, moins stressant.

La réflexion sur la valeur et les gaspillages rend le travail plus intéressant et amène chacun à approfondir la maîtrise de son propre métier et nouer de meilleures relations avec ses collègues, ses clients et ses fournisseurs.

L’entreprise devient plus économe en ressources et plus apte à s’adapter aux aléas du marché pour assurer son indépendance sur le long terme.

Apprendre à dompter la variabilité : TPS et Kaizen en continu

Le Kaizen est une philosophie japonaise qui signifie "amélioration continue".

Dans le contexte du TPS (Toyota Production System), le Kaizen se traduit par l'engagement de tous les collaborateurs à chercher constamment des moyens d'améliorer les processus, réduire les gaspillages, et optimiser les opérations.

Je suis allé sur place, au Japon, pour m’y former et observer ce qu’ils font.

Lors d’une conférence, un passage sur le Kaizen et l’amélioration m’a marqué.

(La présentation est “top secret” - et c’est normal, vu la mine d’or que c’est et les conséquences immenses que cela peut avoir sur un business).

En voici néanmoins un extrait.

En restauration, Stéphane et Guillaume appliquent le Kaizen en ajustant sans cesse leurs méthodes pour s'adapter aux imprévus de leur domaine et améliorer la qualité du service :

En stabilisant la variabilité sur les 4M (men, machines, materials, methods).

En faisant travailler leurs collaborateurs sur l’environnement de travail (ajustement de la “carcasse”, organisation de la cuisine).

En lissant au maximum la charge de travail (Heijunka) en dispatchant les réservations sur un plus long service.

Le TPS, en tant que machine à faire du Kaizen, crée un environnement où chaque défi lié à la variabilité devient une opportunité d'amélioration.

Au restaurant Le Goût du Son, Stéphane et Guillaume illustrent parfaitement cette approche, grâce à leur gestion minutieuse des ressources, et l’attention portée à la satisfaction du client.

Que ce soit dans la restauration ou dans n’importe quel secteur, l'application des principes du TPS et du Kaizen garantit une amélioration continue et une optimisation constante des ressources.

Cette philosophie ne transforme pas seulement les opérations, elle élève l’ensemble de l’équipe et crée un environnement propice à l’innovation et à l’excellence.

En moins de 3 mois, j’aide les dirigeants à reprendre le contrôle de leur entreprise.

Tous les services s’alignent sur un objectif : la satisfaction complète de chaque client.

Chaque collaborateur propose des idées d’amélioration sur son propre environnement de travail et retrouve le plaisir de l’effort

Pour le dirigeant, c’est moins de stress, plus de sourires dans les couloirs, plus de plaisir, une base de clients fidèles qui évolue et de belles perspectives économiques.

Discutons en 30 minutes 👇

💡 Ne rate pas la prochaine newsletter

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Et juste avant de te laisser…

Voici les concepts clés que tu dois retenir de cette newsletter :

Coûts inévitables et coûts de nos bêtises : Il y a des des coûts inévitables dans l’activité, comme les matières premières et les frais de fonctionnement. Mais aussi des coûts liés aux bêtises, tels que les erreurs, les inefficacités et les gaspillages.

Amélioration continue : Le TPS (Toyota Production System) est une méthode conçue pour identifier les opportunités de Kaizen et travailler sur les trois MU : Muda (gaspillage), Mura (irrégularité) et Muri (surcharge).

Gestion de la variabilité : Anticiper le changement et les défis imprévus est essentiel. En étant préparé à gérer la variabilité quotidienne, notamment par l’apprentissage et le développement de tes collaborateurs, tu assures la stabilité et la résilience de ton entreprise.

Focus sur le développement humain : Valoriser et développer tes collaborateurs peut conduire à des améliorations significatives en termes de productivité et de satisfaction client. Un personnel bien formé et motivé est la clé d'une entreprise prospère.

Sur ce, à ta croissance et ton épanouissement.

Christophe Ordano

PS : Tu veux apprendre le Lean en continu ?

💡 Qui suis-je ?

J’ai découvert le modèle Lean de Toyota il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

Il m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

Aujourd’hui, je fais ma mission de familiariser les patrons et managers de demain à cette pratique, et partager la méthode de Toyota au plus grand nombre.

Je les emmène avec moi sur le terrain, dans ma quête d’amélioration et de croissance.

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de demain dans leur quête d’amélioration et de croissance, en les familiarisant au Lean ****(Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.)

Chaque jour, je me bats contre le management bureaucratique et financier, qui cause trop de dégâts sur la santé des personnes (burn-out), le gaspillage des talents (bore-out), les relations entre les gens, la perte de sens du travail (brown-out), la qualité des produits, la satisfaction des clients, l’impact environnemental, et la pérennité des boîtes.

Et dans les prochaines éditions hebdomadaires de la newsletter : je te partagerai des réflexions, des retours d’expérience, et des outils, pour comprendre le modèle Lean et te faire évoluer dans ta carrière de dirigeant ou team leader.