⌚ En bref : 3 réflexions à emporter

Toyota repense la rentabilité en réduisant les coûts inutiles grâce au développement humain, plutôt qu’en ajustant les prix ou en pratiquant des coupes brutales. Une démarche quotidienne sur le terrain pour renforcer flexibilité, qualité et marges, même dans des marchés ultra-compétitifs.

Deux réunions matinales permettent de prévenir les problèmes avant qu’ils ne surviennent, tandis qu’une réunion l’après-midi analyse les signaux d’alerte (andons) pour renforcer les standards, soutenir les équipes et améliorer la résilience au quotidien.

L’autonomie n’est jamais totale. Elle repose sur des standards clairs, la capacité à repérer les problèmes et à commencer à les résoudre, tout en sachant demander de l’aide au bon moment (dans le Lean, on parle de tirer le andon).

Cela te parle ?

Partage cette newsletter avec un·e dirigeant·e ou manager de ton entourage.

Parlons 15-30 min de tes enjeux actuels et de ta croissance : réserver un échange.

💡 Tu découvres ma newsletter ?

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

En direct du Gemba : 3 réflexions à te partager

💡 Repenser la rentabilité : la vision inversée de Toyota

L'approche classique repose sur une équation simple :

Coût + Marge = Prix de vente.

On calcule combien de temps une mission prendra.

On ajoute les coûts d’overhead, de structure et autres frais généraux.

On applique une marge pour obtenir un prix de vente.

Quand les choses se passent mal, on réagit : soit on ajuste les prix, soit on réexamine la rentabilité client par client.

L’approche Toyota est différente.

Chez eux, l’idée est de faire du profit en permanence.

Pourquoi ?

Parce qu’une entreprise profitable peut continuer à poursuivre sa mission et sa vision.

L’idée clé de Toyota, c’est de repenser la manière de voir les coûts et le profit.

Le profit n’est pas la résultante de "Coût + Marge".

Cette approche traditionnelle ne tient pas compte de l’évolution des coûts.

Par exemple :

Si les matières premières augmentent, cela impacte soit la marge, soit le prix de vente.

Si les coûts informatiques augmentent, on subit le même problème.

Toyota, au contraire, se concentre sur la réduction des coûts par le développement humain.

C’est le cœur du Kaizen :

Tirer le flux grâce au Juste-à-Temps.

Éliminer les non-qualités grâce au Jidoka.

L’équation chez Toyota devient :

Profit = Somme des prix de vente - Coûts réduits.

Le prix de vente est fixé par le marché

Le profit ne vient pas de la négociation des prix à l’achat, mais de la réduction continue des coûts inutiles.

L'objectif : produire moins cher, sans sacrifier la qualité.

Pourquoi cette démarche est si puissante ?

Parce qu’elle s’applique tous les jours, directement sur le terrain :

Si l’on engage les équipes dans une réflexion sur la valeur,

Si l’on réduit les gaspillages.

Résultat :

On maintient une entreprise flexible, tout en augmentant la rentabilité.

Ce n’est pas de la réduction de coûts "à la hache", mais un processus constant d’amélioration par l'élimination des gaspillages.

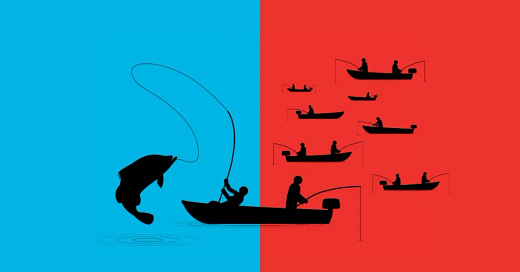

Toyota est sur un marché “océan rouge” (comme Renault).

Un secteur compétitif, avec des marges traditionnellement faibles.

Pourtant, ils parviennent à maintenir des volumes de vente conséquents et des marges proches de celles de BMW.

Pourquoi ?

Parce qu’ils se battent chaque jour pour réduire leurs coûts grâce au développement des équipes.

Le Lean est une démarche de réduction des coûts par le développement humain.

Avec deux grands principes :

Créer les conditions du Kaizen.

S’appuyer sur le Juste-à-Temps et le Jidoka pour détecter et éliminer les gaspillages.

Ce qui implique d’entraîner les gens à identifier les non-valeurs et à les corriger.

En conclusion, Toyota pose l’équation du profit différemment.

On ne compte pas sur des augmentations de prix pour maintenir les marges.

On réduit les coûts inutiles chaque jour grâce au développement du capital humain.

Toyota montre qu’il est possible d’être dans un marché compétitif tout en restant hyper rentable. Ils ont construit un modèle d’entreprise résilient, capable de prospérer même en période de crise.

Tout cela peut devenir très concret dans ta boîte.

Parlons en 15-30min : réserver un échange.

💡 Ces réunions de 5-10min qui sont (vraiment) utiles

Chez Toyota, plusieurs réunions rythment la journée pour anticiper, aligner et renforcer la performance collective.

Le matin : préparer la journée et prévenir les problèmes.

Tout commence par une réunion d’équipe où l’on s’assure que chacun sait ce qu’il a à réussir et que tous les moyens nécessaires sont disponibles.

C’est aussi l’occasion de communiquer tout changement récent dans les outils, machines ou standards.

Ensuite, une réunion rapide entre managers permet d’évaluer la capacité de production et les éventuels besoins d’ajustement.

Si un service rencontre des difficultés, les managers explorent les solutions :

Se donner un coup de main entre équipes.

Négocier un délai avec un client.

Faire appel à des compétences externes.

Anticiper des heures supplémentaires si nécessaire.

Ces deux réunions courtes permettent de repérer les problèmes avant qu’ils ne deviennent critiques et de créer des conditions propices à la réussite.

L’après-midi : analyser et renforcer la résilience.

Une réunion clé est dédiée à la capture et l’analyse des fragilités de l’entreprise, grâce aux andons :

Les andons machine, comme un signal d’alerte sur une pièce défectueuse.

Les andons humains, où un collaborateur identifie un problème potentiel, par exemple une difficulté de trésorerie.

Ces signaux sont ensuite analysés pour résoudre les problèmes et soutenir les équipes.

Toyota consacre également du temps à la mise à jour des standards, à la formation et à la maintenance des outils.

Pourquoi est-ce si puissant ?

Parce que chaque jour, l’entreprise renforce sa capacité à détecter les fragilités et à les corriger avant qu’elles n’affectent la performance.

Cela crée un environnement d’apprentissage continu et d’amélioration, où les problèmes sont abordés en amont, et où l’autonomie des collaborateurs est développée.

Cette rigueur quotidienne est ce qui permet à Toyota de maintenir un haut niveau de résilience, même dans des contextes exigeants.

Tout cela peut devenir très concret dans ta boîte.

Parlons en 15-30min : réserver un échange.

💡 Personne n’est autonome dans l’absolu

Lors d’un échange récent avec un dirigeant, une question clé a émergé : comment développer l’autonomie des équipes ?

Le constat: “Je suis sursollicité, les gens ne se prennent pas en main.”

Mais le problème est plus complexe qu’il n’y paraît.

L’autonomie n’est jamais absolue.

Une personne peut être autonome dans un contexte familier, mais perdre cette autonomie dans un environnement nouveau ou imprévisible.

Prenons l’exemple de la conduite : je suis à l’aise à Montpellier, mais à Paris ou dans une grande ville d’Asie, ce n’est plus la même situation.

Avec l’approche Lean, l’objectif est :

D’être autonome au point de contrôle en s’appuyant sur le standard.

De savoir détecter les écarts ou problèmes.

De pouvoir initier une démarche de résolution de problème pour réduire ces écarts.

L’autonomie s’appuie sur des standards clairs.

L’objectif est de former les collaborateurs à :

Détecter ces écarts.

Soutenir leur capacité à trouver des solutions.

Les écarts font partie du quotidien.

Il y aura toujours des imprévus, et c’est normal.

Le rôle du manager est d’aider ses équipes à gérer ces situations en clarifiant les priorités et en renforçant leur capacité à agir.

Mais attention : autonomie ne signifie pas laisser-faire ou totale liberté.

Lorsque les solutions ne sont pas évidentes ou que l’équipe est bloquée, elle doit savoir tirer le “andon”, dont je viens de te parler plus haut.

C’est à dire signaler un problème avec clarté pour mobiliser les bonnes ressources.

Cela ne remet pas en cause l’autonomie, mais la complète en offrant un cadre de soutien lorsque c’est nécessaire.

En moins de 3 mois, j’aide les dirigeants à reprendre le contrôle de leur entreprise.

Les équipes se stabilisent et retrouvent un rythme plus serein.

Elles reprennent goût à leur travail et proposent des idées d’améliorations.

Les différents services s’alignent sur la satisfaction client.

Pour le dirigeant, c’est moins de stress, plus de plaisir, et de belles perspectives économiques.

Pour voir les résultats concrets, voici une étude de cas.

Discutons en 30 minutes 👇

PS : Tu veux apprendre le Lean en continu ?

Et n’hésite pas à me suivre sur….

💡 Qui suis-je ?

J’ai découvert le modèle Lean de Toyota il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

Il m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

Aujourd’hui, je fais ma mission de familiariser les patrons et managers de demain à cette pratique, et partager la méthode de Toyota au plus grand nombre.

Je les emmène avec moi sur le terrain, dans ma quête d’amélioration et de croissance.

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de demain dans leur quête d’amélioration et de croissance, en les familiarisant au Lean ****(Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.)

Chaque jour, je me bats contre le management bureaucratique et financier, qui cause trop de dégâts sur la santé des personnes (burn-out), le gaspillage des talents (bore-out), les relations entre les gens, la perte de sens du travail (brown-out), la qualité des produits, la satisfaction des clients, l’impact environnemental, et la pérennité des boîtes.

Et dans les prochaines éditions hebdomadaires de la newsletter : je te partagerai des réflexions, des retours d’expérience, et des outils, pour comprendre le modèle Lean et te faire évoluer dans ta carrière de dirigeant ou team leader.