Après le lancement : transformer l'essai en succès durable [étude de cas]

L'un de mes projets ne s’est pas déroulé comme prévu, mais voici ce que tu peux en apprendre

Tous les managers et dirigeants connaissent cette sensation.

Ton projet ou produit est enfin lancé après des mois de travail acharné.

De longues journées passées à peaufiner chaque détail, des réunions interminables pour aligner les équipes, des sprints pour respecter des délais souvent serrés.

Tu as surmonté les doutes, les obstacles, et les imprévus.

La réussite est là, et c’est le moment de sortir le champagne.

Ou plutôt, c’est tout l’inverse.

En réalité, le travail commence maintenant, et la phase qui suit déterminera en grande partie la réussite de ton projet et de ceux à venir.

Pour te le démontrer, je vais te partager un cas concret issu de ma propre expérience, et qui date d’il y a peine quelques jours.

Dans cette newsletter, plonge avec moi dans les coulisses d’un projet à plusieurs milliers d’euros et découvre en quoi la démarche PDCA permet de transformer les erreurs et fausses idées en opportunités de croissance :

(Et tu verras une étude de cas audio 🎤 : quand un projet génère des bénéfices inattendus.)

Pas le temps de tout lire ? Tu trouveras un résumé avec les points clés à la fin.

💡 Juste avant de commencer

Si tu es abonné…

Donne-moi ton retour sur cette newsletter et aide-moi à orienter les prochains sujets.

Avis ? Suggestion ? Question ?

En haut de cette newsletter :

Clique sur le cœur si tu as appris quelque chose ou qu’elle t’a aidé.

Laisse un commentaire.

Ou si tu me lis par email, réponds simplement.

Et si ce n’est pas déjà fait…

Tu peux t’abonner pour ne manquer aucune newsletter.

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Il y a un mois, je lançais avec excitation “Gemba Mindset”.

30 idées à déconstruire pour progresser dans sa manière de manager.

Et t’aider à voir ce que tu fais au quotidien différemment, à gagner en leadership, et in-fine changer la trajectoire de ta boîte pour absorber ou relancer ta croissance.

C’est le challenge que je m’étais donné, et que j’ai réussi à finaliser.

Si tu n’as vu passer les vidéos, en voici une pour te donner un aperçu :

Durant la préparation et après livraison de ce projet, tout ne s’est pas passé comme prévu…

Il y a eu des problèmes… mais aussi des réussites inattendues.

Mais tu le sais si tu me lis souvent : un problème est une source d’apprentissage, de développement.

C’est une opportunité unique de changer tes idées fausses sur ton entreprise, grandir en tant que dirigeant, et faire grandir tes collaborateurs.

Avant de résoudre un problème, il faut le comprendre.

Et pour ça, les dirigeants de Toyota ont un outil : le PDCA (Plan-Do-Check-Act).

Si tu n’en as jamais entendu parler ou tu n’as pas creusé le sujet, je t’invite à lire cette newsletter.

L’idée, c’est qu’on va faire ensemble un tour de cycle avec comme cas d’étude mon projet Gemba Mindset.

Prêt.e ?

Allons-y.

💡 Note : Pourquoi je te parle du Lean

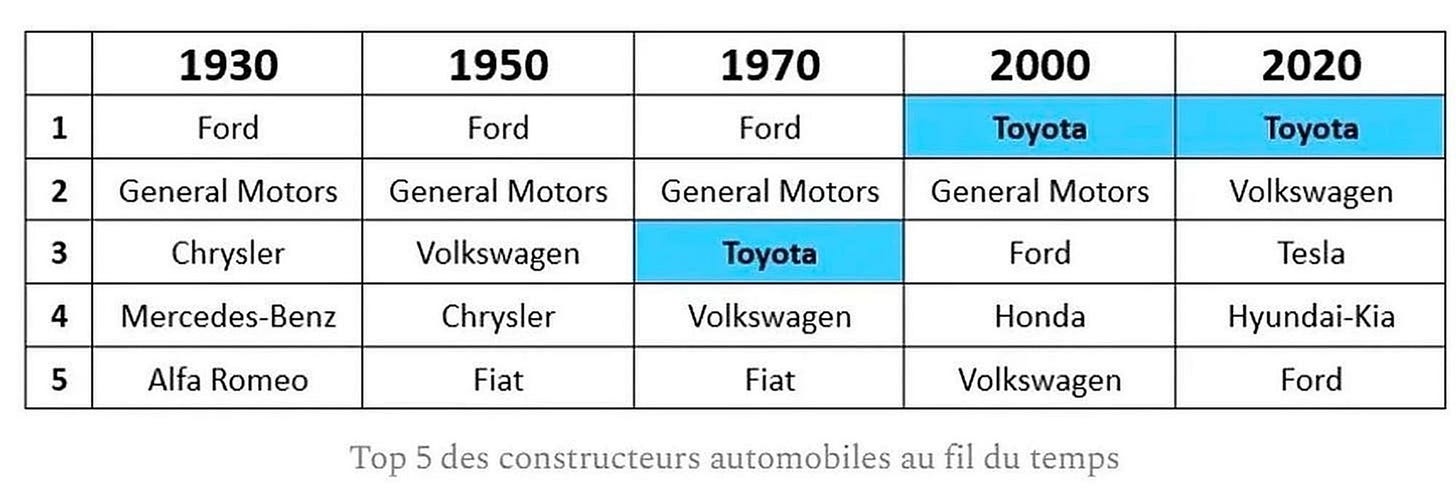

Le Lean a été inventé par Toyota il y a plus de 70 ans (même si eux n’appellent pas ça comme ça, car ce nom vient des Américains).

C’est cette méthode qui leur a permis de prendre leur envol, pour ensuite devenir leader depuis les années 2000 - et le rester.

Depuis, l’approche a été reprise par des milliers d’entreprises de toutes tailles, dont plusieurs entreprises au grand succès.

Quant à moi, j’ai découvert le Lean il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

La méthode m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

J’ai aussi eu l’occasion de passer dans les usines de Toyota, voyant bien l’efficacité du Lean Management sur le terrain, de mes propres yeux :

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de scale-up et entreprises établies dans leur quête de croissance continue, en les familiarisant notamment au Lean (Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.).

Tu veux en savoir plus sur le Lean, l’histoire de Toyota, ou la mienne ? Clique ici pour accéder à mes newsletters.

Étape 1 : La vision (Plan)

Première étape : se mettre d’accord sur la nature du problème que l’on veut résoudre, puis analyser la situation actuelle et les causes profondes du problème en question.

Quel est le problème que nous essayons de résoudre ? Croissance de la newsletter trop faible.

Quelles sont les causes profondes possibles, en dehors de celles qui viennent immédiatement à l'esprit ? Les personnes qui sont touchées ne voient pas la valeur du Lean, car nous leur en parlons à un niveau de conscience trop élevé. Le message ne parle qu’aux personnes qui connaissent déjà le Lean et en voient la valeur.

Quelles idées fausses se cachent derrière ? Les gens voient naturellement la valeur du lean pour leur entreprise, et comprennent directement de quoi je veux parler.

💡 Note : clique ici pour accéder au guide complet des 30 idées fausses, issues du challenge “Gemba Mindset”.

Étape 2 : La production (Do)

Maintenant que le problème et les causes possibles sont posées, quelle action peut-on mettre en place pour tester notre plan ?

Nous avons décidé de lancer un challenge de 30 jours intitulé Gemba Mindset.

Pour ce projet, je suis accompagné d’une équipe pour la création des idées et des scripts, mais aussi pour le tournage et le montage des vidéos.

Notre objectif était de capter l’attention des managers et dirigeants conscients de leurs problèmes de gestion, mais qui n’ont jamais entendu parler de l’approche Lean inspirée de Toyota et de ma manière de la présenter.

Ou bien ceux qui n’en ont pas encore assez conscience pour s’y intéresser sérieusement.

On voulait leur offrir une perspective nouvelle et pragmatique.

Notre but était de les amener à découvrir la newsletter, les concepts présentés et comment ils peuvent les appliquer dans leur boîte.

Le but final étant de générer des abonnés.

Pour y parvenir, on a choisi de partir sur 30 “idées fausses” que j’ai couramment rencontrées dans le management lors de mes accompagnements.

Cette stratégie avait pour objectif d’attiser leur curiosité, de les interpeller sur leurs propres pratiques et de les conduire naturellement vers ces newsletters.

Comme j’avais une opportunité de tout filmer en un seul batch à une date précise, nous avons eu une semaine pour boucler les 30 vidéos.

C’est (très) court.

Dans ce contexte, il était crucial de réunir les conditions pour une production fluide.

Nous nous sommes donc appuyés sur deux éléments essentiels de l’approche Lean dont je parle régulièrement pour gérer tes projets en toute fluidité : le Kanban et le Just-in-time.

Dans une précédente newsletter, je t’avais expliqué comment la réduction du “lead time” est un véritable game-changer qui donne à ton entreprise un avantage compétitif sur ses concurrents.

Pour réduire ce lead time, tu as besoin d'un système simple et visuel qui te permette de voir d'un coup d'œil sur le Gemba (=terrain) les demandes individuelles des clients et leur délai d'exécution, afin que tu puisses approfondir quelques cas.

C'est là qu'intervient le Kanban.

Avec 30 vidéos à produire, de l’idée au script finalisé, nous avons mis en place notre Kanban avec le moins d’étapes de validation possibles, afin de visualiser les problèmes, notamment les bacs rouges.

Avec 30 scripts à produire sur 3 jours pleins, un takt (rythme de production) nous a permis de diviser la production en 10 scripts par jour, avec des points de contrôle réguliers.

Ça nous a permis de reconnaître quand on perdait le rythme, et s’il fallait ajuster quelque chose dans la production (volume du texte, revoir l’idée, etc).

Comme tu peux le voir, nous avons labellisé chaque étape de la production pour que ce soit le plus clair possible.

Le rôle du kanban est de révéler les problèmes rapidement dans le flux de production. Nous en avons eu beaucoup donc en cela nous avons beaucoup progressé (comme par exemple sur les pièces qui stagnent ou les défauts).

Nos points de contrôle se concentraient principalement à deux endroits : l’idée/le concept et le script.

Par exemple, sur le concept, nous voulions valider sa pertinence.

Nous définissions systématiquement :

Une thématique

Une idée fausse

Les conséquences de cette idée fausse

Le reframe (un modèle mental plus adapté)

La newsletter vers laquelle rediriger pour en savoir plus.

Exemple :

💡 Note : clique ici pour accéder au guide complet des 30 idées fausses, issues du challenge “Gemba Mindset”.

Étape 3 : Le moment de vérité (Check)

À ce moment, tout est bouclé, les shorts montés et programmés.

C’est le moment où on veut sortir le champagne et souffler un gros coup.

Et pourtant, c’est là que le plus gros du travail commence.

Il faut vérifier l’effet des actions mises en œuvre.

Et c’est là que le bat blesse.

Après publication des premiers shorts, on a réalisé que les liens n’étaient pas cliquables sur la plupart des plateformes (YouTube, Instagram, Tiktok…).

Voici par exemple une bonne utilisation des liens cliquables :

La deadline étant serrée, nous avons produit le plus vite possible des scripts qui se sont vite empilés.

Ce qui ne remplissait pas les conditions du Just-in-Time.

De plus, nous ne les avons pas testés sur le Gemba, de mon côté, en les essayant à l’oral un par un, et au niveau technique, en testant jusqu’au bout du process de publication avant de tout produire.

Trop concentrés sur la production, nous n’avons pas anticipé ce piège.

Le PDCA est une arme pour trouver ses idées fausses et apprendre.

De notre côté, il y en avait deux majeures :

Les vidéos courtes verticales (TikTok, Shorts YouTube, Réels Instagram) sont forcément optimisés pour pouvoir cliquer sur un lien et facilement rediriger vers autre chose (le Gemba nous a montré que c’était pas du tout le cas).

Le format “script” est le plus optimal (au moment d’enregistrer, j’ai vite compris l’écart entre un script de short lu au calme, et sur un prompteur). Là encore un rappel du Gemba. Un format plus “échange” ou “discussion” aurait peut-être été plus facile à gérer.

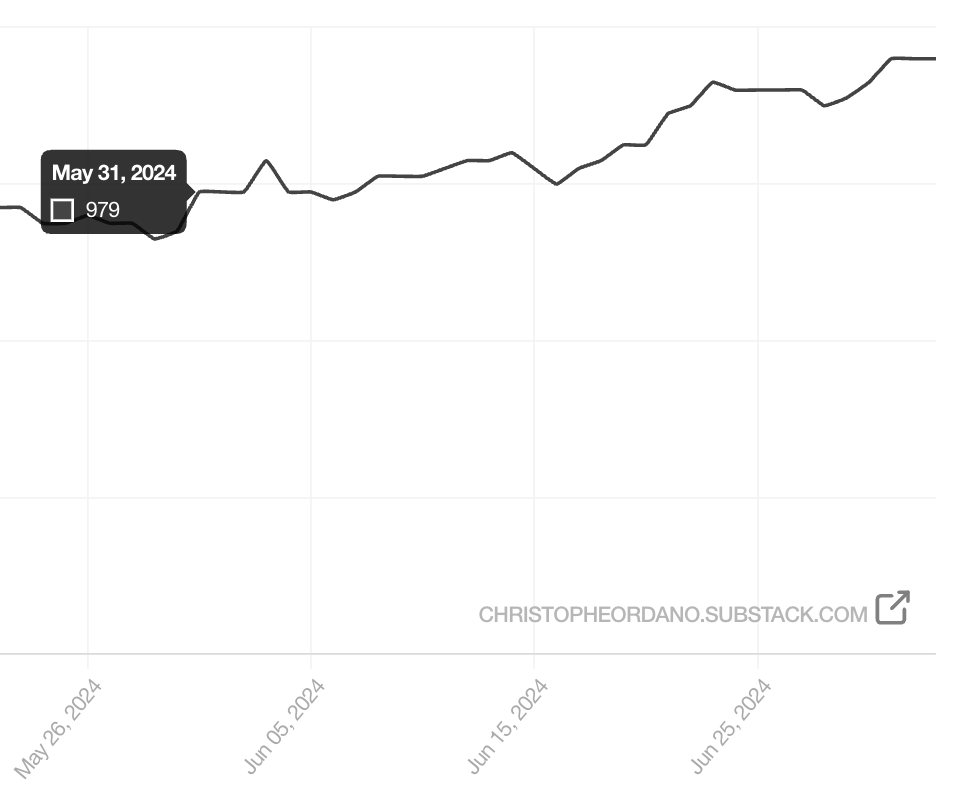

Et comment tu peux le voir ici, le nombre d’abonnés sur la newsletter n’a pas énormément augmenté sur le mois de juin (la période du challenge).

Quant aux vidéos elles-mêmes, les meilleurs Shorts YouTube par exemple ont atteint entre 400 et 450 vues, ce qui est dans le standard habituel.

Le format n’a donc pas permis de viralité, ou de croissance flagrante.

💡 Note : clique ici pour accéder au guide complet des 30 idées fausses, issues du challenge “Gemba Mindset”.

Étape 4 : L’apprentissage (Act)

À ce stade, il ne faut pas s’arrêter à la mise en place locale des actions, mais prendre le temps de réfléchir aux enseignements des expérimentations et trouver des moyens de diffuser et pérenniser ce savoir dans l’entreprise pour que chacun apprenne.

L’un des principaux apprentissages de ce projet est que nous aurions dû valider nos idées sur le Gemba avant de finaliser la production.

À la fois en testant les scripts en enregistrement, et en effectuant le geste de publication et de test en amont pour s’assurer que tout est ok.

Mais pratiquer le Lean, c’est aussi apprendre à s’adapter.

Le problème de clics sur les shorts nous a conduit à réfléchir rapidement à une alternative, ce qui nous a amenés à créer un lien de redirection vers mes différents espaces et propositions.

La preuve qu’un problème est une source d’apprentissage, et qu’il faut être flexible.

Cette étape Act du PDCA nécessite généralement de transmettre les apprentissages à tout le monde.

Nous avons fait ce travail en amont avec l’équipe.

Mais au-delà, je trouve que ça a du sens de te le partager aussi pour que tu profites de ces apprentissages, mais aussi et surtout que tu vois comment appliquer le PDCA de ton côté.

Pratiquer le Lean et générer des bénéfices inattendus

Ce projet m'a donné une très bonne étude de cas pour te montrer le PDCA.

Et il m’a permis d’initier certains de mes collaborateurs, notamment via les bacs rouges et l’utilisation des standards.

En combinant les vidéos, on a pu créer une ressource de valeur (le guide des 30 idées fausses) qui durera dans le temps et sera pertinente pour les personnes à un niveau de conscience moins avancé sur le lean.

Et c’est qui est intéressant, c’est qu’en dehors des objectifs fixés dès le début, des réussites inattendues émergent.

Pierre Leblond, CEO chez HARTÔ et ARC EN CIEL D’INTÉRIEUR, m’a par exemple rapporté qu'il a utilisé les vidéos du challenge pour générer des discussions enrichissantes au sein de ses équipes.

Ce genre de retours démontre que même en face de contraintes et d'imprévus, des opportunités de croissance et de développement peuvent émerger à tout moment.

Clique sur play pour écouter le message de Pierre

Merci Pierre pour ce retour 😉

Je repars sur une boucle PDCA (aide-moi)

Le concept des 30 idées fausses a vraiment fait mouche, et je suis reconnaissant pour tous les retours positifs reçus ces derniers jours.

Si tu es prêt(e) à te challenger et à générer des opportunités d’apprentissage et de croissance dans ta boîte, je t’invite à profiter du guide complet des 30 idées fausses issues du challenge en cliquant ici.

La promotion du challenge n’a pas fonctionné comme je le voudrais, alors mon nouveau “Do” sur la prochaine boucle est de te demander ceci :

Je suis certain que tu connais un·e manager ou dirigeante que cela pourrait intéresser, alors n’hésite pas à lui partager le lien : https://christopheordano.substack.com/p/gemba-mindset.

D’ailleurs, si tu penses que la newsletter bénéficierait à cette personne (ou une autre) tu peux simplement la recommander en cliquant ci-dessous.

En moins de 3 mois, j’aide les dirigeants à reprendre le contrôle de leur entreprise.

Tous les services s’alignent sur un objectif : la satisfaction complète de chaque client.

Chaque collaborateur propose des idées d’amélioration sur son propre environnement de travail et retrouve le plaisir de l’effort

Pour le dirigeant, c’est moins de stress, plus de sourires dans les couloirs, plus de plaisir, une base de clients fidèles qui évolue et de belles perspectives économiques.

Discutons en 30 minutes 👇

💡 Ne rate pas la prochaine newsletter

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Et juste avant de te laisser…

Retiens bien les 4 étapes du PDCA :

Plan : quel est le problème que tu essaies de résoudre, et quelles sont les causes possibles ?

Do : quelles actions simples et locales tu peux mettre en place ?

Check : dans quels cas le changement fonctionne-t-il et dans quels cas ne fonctionne-t-il pas ?

Act : Qu'avons-nous appris ? Comment pouvons-nous nous assurer que nous ne retomberons pas dans le même problème à l'avenir ?

Sur ce, à ta croissance et ton épanouissement.

Christophe Ordano

PS : Tu veux apprendre le Lean en continu ?

💡 Qui suis-je ?

J’ai découvert le modèle Lean de Toyota il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

Il m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

Aujourd’hui, je fais ma mission de familiariser les patrons et managers de demain à cette pratique, et partager la méthode de Toyota au plus grand nombre.

Je les emmène avec moi sur le terrain, dans ma quête d’amélioration et de croissance.

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de demain dans leur quête d’amélioration et de croissance, en les familiarisant au Lean ****(Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.)

Chaque jour, je me bats contre le management bureaucratique et financier, qui cause trop de dégâts sur la santé des personnes (burn-out), le gaspillage des talents (bore-out), les relations entre les gens, la perte de sens du travail (brown-out), la qualité des produits, la satisfaction des clients, l’impact environnemental, et la pérennité des boîtes.

Et dans les prochaines éditions hebdomadaires de la newsletter : je te partagerai des réflexions, des retours d’expérience, et des outils, pour comprendre le modèle Lean et te faire évoluer dans ta carrière de dirigeant ou team leader.