Comment s'améliorer dans un environnement où les pertes sont inévitables ?

Une analyse terrain issue du monde de l’imprimerie pour identifier des pistes d’amélioration cachées dans tes pertes

Imagine que, dès le démarrage de ta production, une partie soit déjà destinée à la perte.

Pas par erreur, mais à chaque fois.

Où porterais-tu ton attention pour comprendre ce qui pourrait être amélioré ?

J’ai récemment pu visiter une imprimerie, et observer leur chaîne de production de près.

À chaque lancement, une part des exemplaires est perdue dès le début.

Ce type de perte, on le retrouve partout : dans la tech, par exemple, il n’est pas rare que les premières versions d’un logiciel présentent des bugs ou des failles.

Les équipes doivent souvent y consacrer de longues heures pour corriger et ajuster.

Dans le retail, les équipes doivent parfois réagir rapidement à cause d'un mauvais étiquetage ou d'un produit mal placé en rayon, ce qui peut faire rater des ventes dès les premières heures d'ouverture.

Dans chaque cas, une part de la production est sacrifiée dès le départ, que ce soit du temps, des ressources ou des opportunités manquées.

Mais au-delà des pertes visibles, il y a un potentiel à saisir.

Alors, où pourrions-nous regarder pour comprendre ces pertes et trouver des pistes concrètes d'amélioration ?

Au programme

Dans cette newsletter, on va explorer ensemble des pistes concrètes pour rendre ton activité plus flexible et favoriser l’amélioration, même dans des contextes où les pertes semblent inévitables :

🎯 Identifier les gaspillages invisibles qui grignotent ta rentabilité

🛠 Une approche pour gagner en fluidité et flexibilité sur ta production

🧭 La boussole à utiliser pour t’orienter sur les bons sujets d’amélioration

📈 Mesurer ce que tu ne surveilles pas pour t’améliorer là où tu ne t’y attends pas

Pas le temps de tout lire ? Tu trouveras un résumé avec les points clés à la fin.

💡 Juste avant de commencer

Si tu es abonné…

Donne-moi ton retour sur cette newsletter et aide-moi à orienter les prochains sujets.

Avis ? Suggestion ? Question ?

En haut de cette newsletter :

Clique sur le cœur si tu as appris quelque chose ou qu’elle t’a aidé.

Laisse un commentaire.

Ou si tu me lis par email, réponds simplement.

Et si ce n’est pas déjà fait…

Tu peux t’abonner pour ne manquer aucune newsletter.

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Ce que tu ne vois pas derrière chaque journal imprimé

Dans le monde de l'impression, chaque étape est un peu plus complexe qu’il n’y paraît.

Pour chaque journal que tu tiens en main, tout commence par des plaques métalliques gravées à partir des fichiers envoyés par les rédactions.

Ces plaques sont ensuite montées sur des rotatives offset, où papier, encre et eau se combinent pour imprimer entre 20 000 et 40 000 exemplaires chaque jour dans l’imprimerie que j’ai visitée.

Pour éviter tout arrêt de production, même en cas de problème d'approvisionnement, l’usine garde 500 tonnes de papier en stock – soit environ un mois de production – toujours prêtes à être utilisées.

Chaque phase repose sur des réglages précis.

Les machines doivent être ajustées avec attention pour que chaque journal soit conforme aux attentes. C’est un équilibre constant entre technique, timing et ajustements.

Chaque détail compte, et la moindre variation peut influencer directement le résultat final.

Quand des milliers d'exemplaires partent à la poubelle

Dès les premiers instants de production, des milliers d’exemplaires peuvent partir à la poubelle.

Les machines sont sensibles à de nombreux paramètres : vitesse des rouleaux, pression, température… La moindre mauvaise synchronisation peut rapidement affecter le rendu et entraîner des pertes.

Par exemple, sur un tirage de 20 000 exemplaires, il n’est pas rare que jusqu’à 2000 exemplaires soient perdus avant que les machines ne se stabilisent.

Ces pertes dépendent des ajustements techniques à chaque lancement.

Elles peuvent rapidement faire grimper le coût par exemplaire, ce qui rend la production moins rentable quand une grosse part est jetée.

Dans ce contexte où la précision est clé, les équipes sont sur le qui-vive.

Pour limiter ces pertes, des échantillons sont prélevés dès les premières minutes de production, puis à intervalles réguliers, pour vérifier que les réglages restent corrects.

Cependant, ces ajustements nécessitent des arrêts fréquents de la chaîne, ce qui crée de l’inactivité et augmente les coûts.

Cela m’a fait réfléchir : quelles pistes pourrions-nous explorer pour mieux comprendre et réduire ces pertes ?

Une boussole pour s’orienter sur les bons sujets

Dans l'industrie (comme ailleurs), les problèmes ne manquent jamais.

Ce qui fait la différence, c’est la manière dont on les aborde.

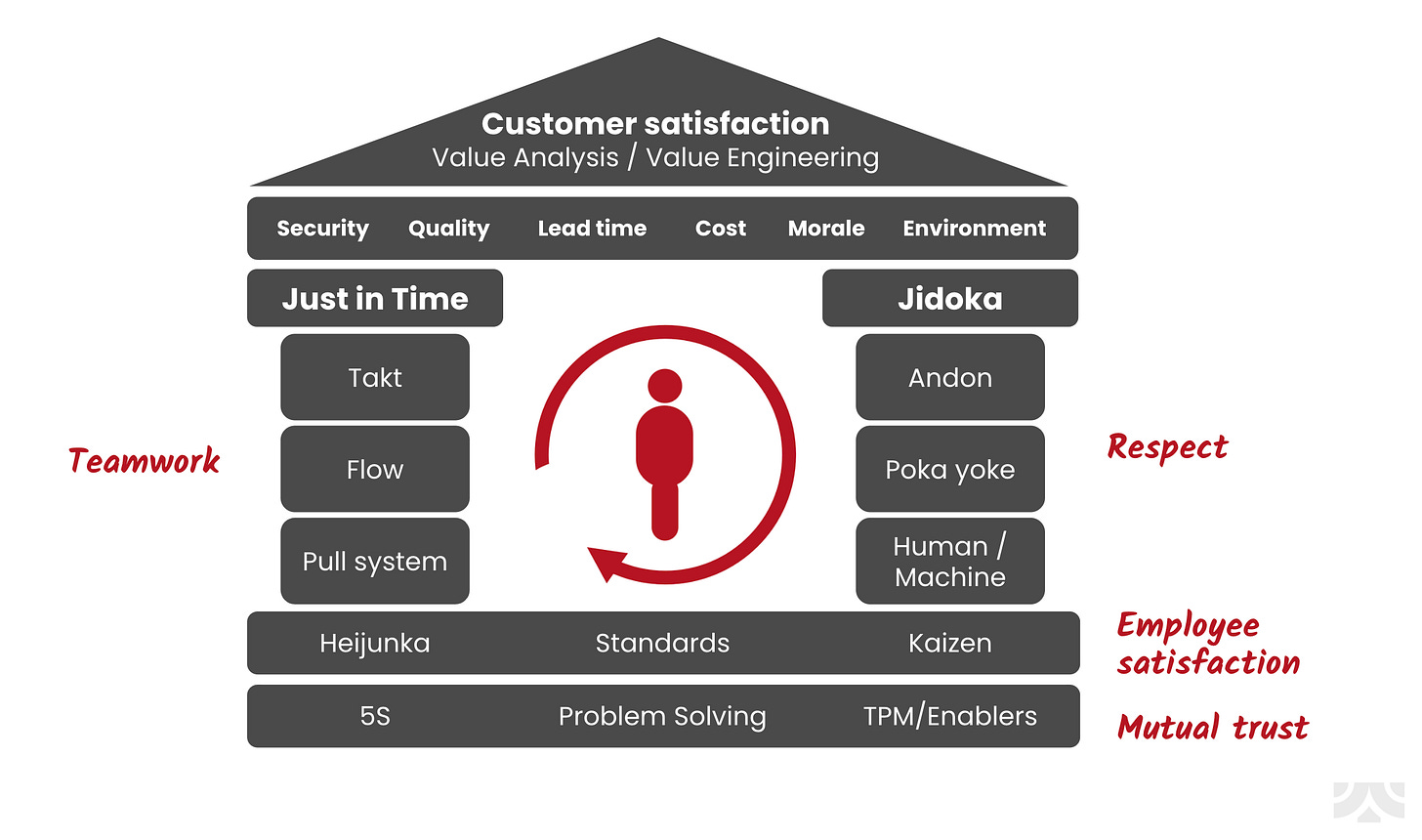

C’est ici que tu peux t’appuyer sur le Toyota Production System (TPS).

Le TPS, ce n’est pas un manuel de procédures.

C’est un guide, conçu pour t’aider à te concentrer sur les sujets qui comptent vraiment, et te fournir des méthodes d’analyse (bac rouge, kanban, standards, etc.) pour trouver toi-même les bonnes contre-mesures.

Le TPS, c’est avant tout un processus d’exploration, qui vise à rechercher le Kaizen – ces petits changements continus qui mènent à une meilleure compréhension, et ouvrent la voie à l’amélioration continue.

En visitant cette imprimerie, plusieurs points d'intérêt sont apparus.

💡 Note : Pourquoi je parle de Toyota, et du Lean

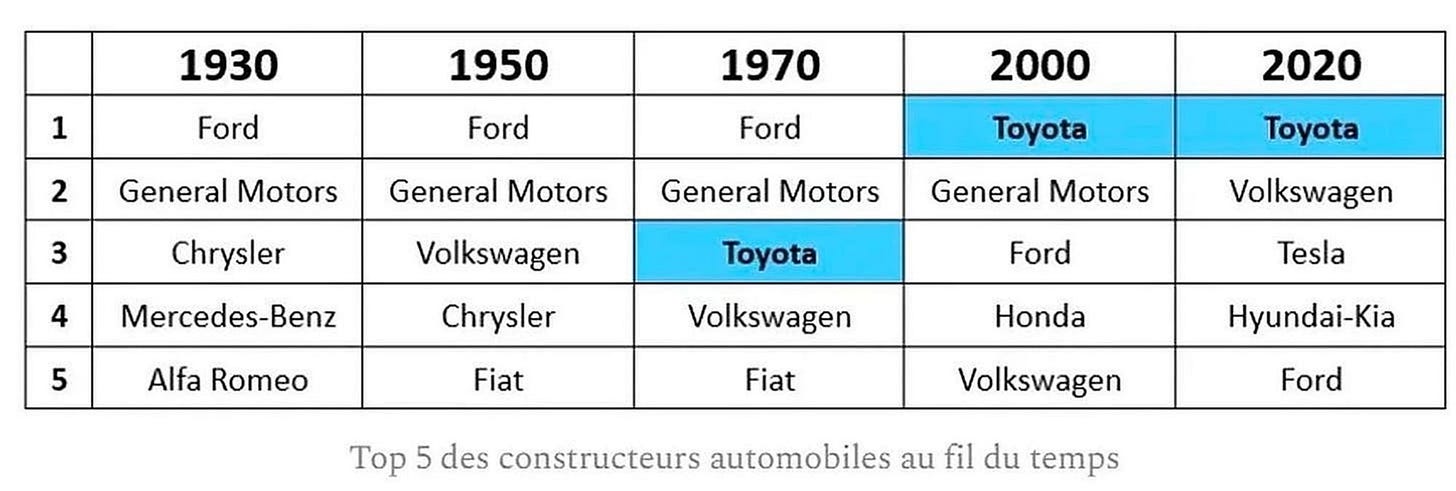

Le Lean a été inventé par Toyota il y a plus de 70 ans (même si eux n’appellent pas ça comme ça, car ce nom vient des Américains).

C’est cette méthode qui leur a permis de prendre leur envol, pour ensuite devenir leader depuis les années 2000 - et le rester.

Depuis, l’approche a été reprise par des milliers d’entreprises de toutes tailles, dont plusieurs entreprises au grand succès.

Quant à moi, j’ai découvert le Lean il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

La méthode m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

J’ai aussi eu l’occasion de passer dans les usines de Toyota, voyant bien l’efficacité du Lean Management sur le terrain, de mes propres yeux :

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de scale-up et entreprises établies dans leur quête de croissance continue, en les familiarisant notamment au Lean (Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.).

Tu veux en savoir plus sur le Lean, l’histoire de Toyota, ou la mienne ? Clique ici pour accéder à mes newsletters.

👇 Et si ça t’intéresse pour ta boîte…

Viens en discuter avec moi 30 minutes.

(Appel diagnostic offert et sans engagement).

1. Temps avant d’avoir la première pièce bonne

Un des piliers du TPS est le juste-à-temps (Just-in-Time), c’est à dire la gestion des délais.

L’idée est de produire uniquement ce qui est nécessaire, au moment où c’est nécessaire, tout en évitant les stocks inutiles.

Produire en flux tendu exige une gestion minutieuse des délais.

Réduire le temps nécessaire pour sortir la première pièce bonne devient donc un enjeu essentiel.

Dans l’imprimerie, il s’écoule parfois un temps précieux avant que la première pièce correcte ne soit produite. Mais est-ce que ce temps est systématiquement mesuré ?

Moins de temps d’ajustement, c’est moins de papier perdu et d’énergie gaspillée, ce qui se traduit par de meilleurs délais et moins de gaspillage.

Pour fluidifier ces réglages, on peut s’intérésser au SMED (Single-Minute Exchange of Die), qui est une activité d’exploration pour renforcer la collaboration au sein des équipes et le capital humain.

Elle permet de réduire les temps de changement d'outils, d’augmenter la flexibilité, et par conséquent, de diminuer les besoins en stock.

Pour aller plus loin sur ce sujet, je te recommande cet article de Michael Ballé qui explique concrètement comment utiliser le SMED avec succès (et pourquoi tu peux t’en inspirer peu importe ton métier) : Michael Ballé's short guide to successfully using SMED

2. Interroger l’origine des pertes

Un des principes fondamentaux du Lean est l’élimination des Muda, c’est-à-dire les gaspillages.

Dans ce contexte précis, cela inclut :

La quantité de papier gaspillé au démarrage (défauts)

Le temps d’attente :

Avant que la première pièce correcte soit produite

Lors des arrêts imprévus des machines

Le Lean nous pousse à interroger les causes des pertes et à identifier des contre-mesures.

Combien de papier est gaspillé à chaque lancement ?

Combien de temps faut-il pour atteindre la première bonne pièce ?

Est-ce que ces temps diminuent avec le temps, ou bien stagnent-ils ?

Cette réflexion est essentielle dans la quête du Kaizen, car chaque petit gain sur les gaspillages peut avoir un impact significatif sur la rentabilité.

3. Mieux comprendre les arrêts machines

Lorsque les machines s’arrêtent, cela interrompt le flux et engendre des coûts supplémentaires.

Les rouleaux de papier peuvent se déchirer, ou des erreurs de réglage peuvent stopper la production.

C’est ici que la Total Productive Maintenance (TPM) fait sens.

Dans ma newsletter dédiée à ce sujet, j’ai partagé l'exemple d’une entreprise d’emballage qui avait identifié 7 heures de micro-arrêts par semaine, coûtant environ 56 000 $ par mois.

La TPM vise à améliorer continuellement l’efficacité des machines et à réduire les interruptions, ce qui augmente directement la rentabilité.

Mais ce qui la distingue, c’est que tout le monde est impliqué : des opérateurs aux équipes de maintenance, chacun prend part à l’entretien des équipements.

Le Lean encourage à écouter les machines : comprendre leur fonctionnement et leurs fragilités pour former les équipes à une maintenance préventive.

Cela permet de rendre les machines plus fiables et de maintenir le flux de production.

4. Apprendre en mesurant les progrès

Un concept clé du Lean est d’encourager l’amélioration continue par l’apprentissage.

Est-ce que les équipes jettent moins de papier à chaque production ?

Les machines s’arrêtent-elles moins souvent en raison de réglages à ajuster ou d'incidents imprévus ?

Il est intéressant de suivre ces progrès pour voir si les changements que nous apportons portent leurs fruits.

Après tout, ce qui est mesuré devient plus facile à améliorer.

En observant cette courbe de progression, on peut mieux comprendre ce qui fonctionne et, si nécessaire, envisager d'autres changements pour aller encore plus loin.

La sécurité des équipes comme moteur de performance

Moins d’interruptions, c’est aussi moins de stress pour chaque collaboratrice et collaborateur.

Le temps ainsi gagné peut être réinvesti dans des tâches à plus forte valeur ajoutée.

En s’impliquant davantage dans l’amélioration continue et la maintenance préventive, les équipes se réapproprient leur espace de travail, devenant plus attentives aux opérations et plus proactives pour prévenir arrêts et erreurs.

Cette implication active renforce leur motivation, tout en améliorant la sécurité en réduisant les arrêts imprévus et les interventions risquées sur les machines.

S’engager ensemble dans cette démarche d’amélioration continue, notamment sur les délais et les coûts, c’est aussi l’opportunité de produire plus de magazines, livres ou journaux sur la même chaîne de production, tout en renforçant l'avantage concurrentiel de l’entreprise.

Cela permet également de toucher plus de clients sans accroître les coûts fixes, ce qui rend l’entreprise plus compétitive sur les prix.

Tu peux me donner plus de détails en cliquant ici

En moins de 3 mois, j’aide les dirigeants à reprendre le contrôle de leur entreprise.

Tous les services s’alignent sur un objectif : la satisfaction complète de chaque client.

Chaque collaborateur propose des idées d’amélioration sur son propre environnement de travail et retrouve le plaisir de l’effort

Pour le dirigeant, c’est moins de stress, plus de sourires dans les couloirs, plus de plaisir, une base de clients fidèles qui évolue et de belles perspectives économiques.

Discutons en 30 minutes 👇

💡 Ne rate pas la prochaine newsletter

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Et juste avant de te laisser…

Voici les concepts clés que tu dois retenir de cette newsletter :

Réduire les pertes dès le démarrage : dans chaque production, une partie des ressources est souvent perdue dès le départ. Identifie et analyse ces pertes pour comprendre d'où elles viennent et comment les réduire progressivement.

Interroger les causes des gaspillages : chaque perte cache une opportunité d'amélioration. Que ce soit des erreurs techniques, des défauts ou des arrêts machines, creuse ces causes pour trouver des pistes concrètes d'amélioration.

Impliquer les équipes dans l'amélioration continue : quand tes équipes s'approprient leur environnement et participent activement à l'amélioration des processus, elles deviennent plus attentives, motivées et proactives dans la prévention des erreurs et des arrêts.

Suivre les progrès pour savoir ce qui fonctionne : tout ce qui est mesuré peut être amélioré. En suivant les indicateurs de performance et les évolutions, tu pourras mieux comprendre l'efficacité des changements que tu mets en place et ajuster en conséquence.

Sur ce, à ta croissance et ton épanouissement.

Christophe Ordano

PS : Tu veux apprendre le Lean en continu ?

Et n’hésite pas à me suivre sur….

💡 Qui suis-je ?

J’ai découvert le modèle Lean de Toyota il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

Il m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

Aujourd’hui, je fais ma mission de familiariser les patrons et managers de demain à cette pratique, et partager la méthode de Toyota au plus grand nombre.

Je les emmène avec moi sur le terrain, dans ma quête d’amélioration et de croissance.

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de demain dans leur quête d’amélioration et de croissance, en les familiarisant au Lean ****(Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.)

Chaque jour, je me bats contre le management bureaucratique et financier, qui cause trop de dégâts sur la santé des personnes (burn-out), le gaspillage des talents (bore-out), les relations entre les gens, la perte de sens du travail (brown-out), la qualité des produits, la satisfaction des clients, l’impact environnemental, et la pérennité des boîtes.

Et dans les prochaines éditions hebdomadaires de la newsletter : je te partagerai des réflexions, des retours d’expérience, et des outils, pour comprendre le modèle Lean et te faire évoluer dans ta carrière de dirigeant ou team leader.