Tes projets prennent du retard ? Voici l’outil idéal pour voir où ça coince

Comment une étagère vide dans une petite épicerie américaine a révolutionné l'industrie manufacturière

Si aujourd’hui, ça te paraît évident de faire tes courses en te promenant dans les allées du supermarché…

Et choisir toi-même tes articles…

Sache que ça n’a pas toujours été le cas.

Laisse-moi te raconter l’histoire de Piggly Wiggly…

Nous sommes en 1916.

Et les épiceries américaines sont sur le point de changer la façon dont les gens font leurs courses.

Parce que c’est à cette période que les clients ont eu la possibilité de parcourir les allées et de choisir les produits qui les intéressaient - au lieu de confier cette tâche au commerçant.

Ce qui a tout changé pour eux aussi : au lieu de s'occuper des besoins de chaque client, ils pouvaient surveiller les rayons et les réapprovisionner lorsque le signal - une étagère vide - apparaissait.

En visite aux États-Unis 30 ans plus tard, l'ingénieur japonais Taiichi Ohno venait de trouver son idée de génie.

Et ça c’est donc grâce à Piggly Wiggly qui, sans le savoir, était le premier magasin libre-service de l'histoire. Un concept qui sera d’ailleurs breveté l’année suivante et qui dure...

Car si tu y réfléchis bien, la méthode n’a pas changé aujourd’hui dans la plupart de nos magasins d'alimentation.

Quant à Toyota, ils s’en sont grandement inspirés pour leur usine au Japon.

Dès son retour des USA, Taiichi Ohno a mis en pratique ce qu’il avait observé au sein des ateliers.

Si le modèle a mis un peu de temps à bien fonctionner, aujourd’hui Toyota continue de baser sa production sur ce système…

Dans cette newsletter, je vais te parler de ce système qui leur a permis d’améliorer leur flexibilité et de réduire le niveau de leur stock.

Je t’expliquerai comment le mettre en place dans ton entreprise pour mieux organiser ta production.

Enfin, tu verras pourquoi cette méthode a de nombreux avantages et pourquoi elle est diablement efficace… C’est scientifique !

💡 Juste avant de commencer

Si ce n’est pas déjà fait, tu peux t’abonner pour ne manquer aucune newsletter.

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Comment comprendre où ça coince

On l’a vu dans la précédente newsletter : la réduction du “lead time” est un véritable game-changer qui donne à ton entreprise un avantage compétitif sur ses concurrents.

Ce dont tu as besoin pour le réduire, c'est un système simple et visuel qui te permette de voir d'un coup d'œil sur le Gemba (=terrain) les demandes individuelles des clients - et leur délai d'exécution correspondant, afin que tu puisses approfondir quelques cas.

C'est la raison d'être du Kanban.

Ce terme japonais désigne un signal, habituellement une fiche, qui représente la demande unitaire d’un client.

C’est un outil indispensable à la pratique Lean, à tel point qu’il n’y a pas de Lean possible sans Kanban.

C’est l’outil de base pour visualiser le “lead time” (mais pas uniquement, j’y reviens un peu plus loin…).

De la même manière qu’un médecin utilise un marqueur radioactif pour suivre des substances dans l’organisme, le manager Lean utilise les kanbans pour révéler comment la valeur circule dans l’entreprise.

Le Kanban n’est donc pas un outil pour organiser la production.

Mais un outil dont l’introduction a pour but de rendre visibles tous les problèmes qui allongent les délais.

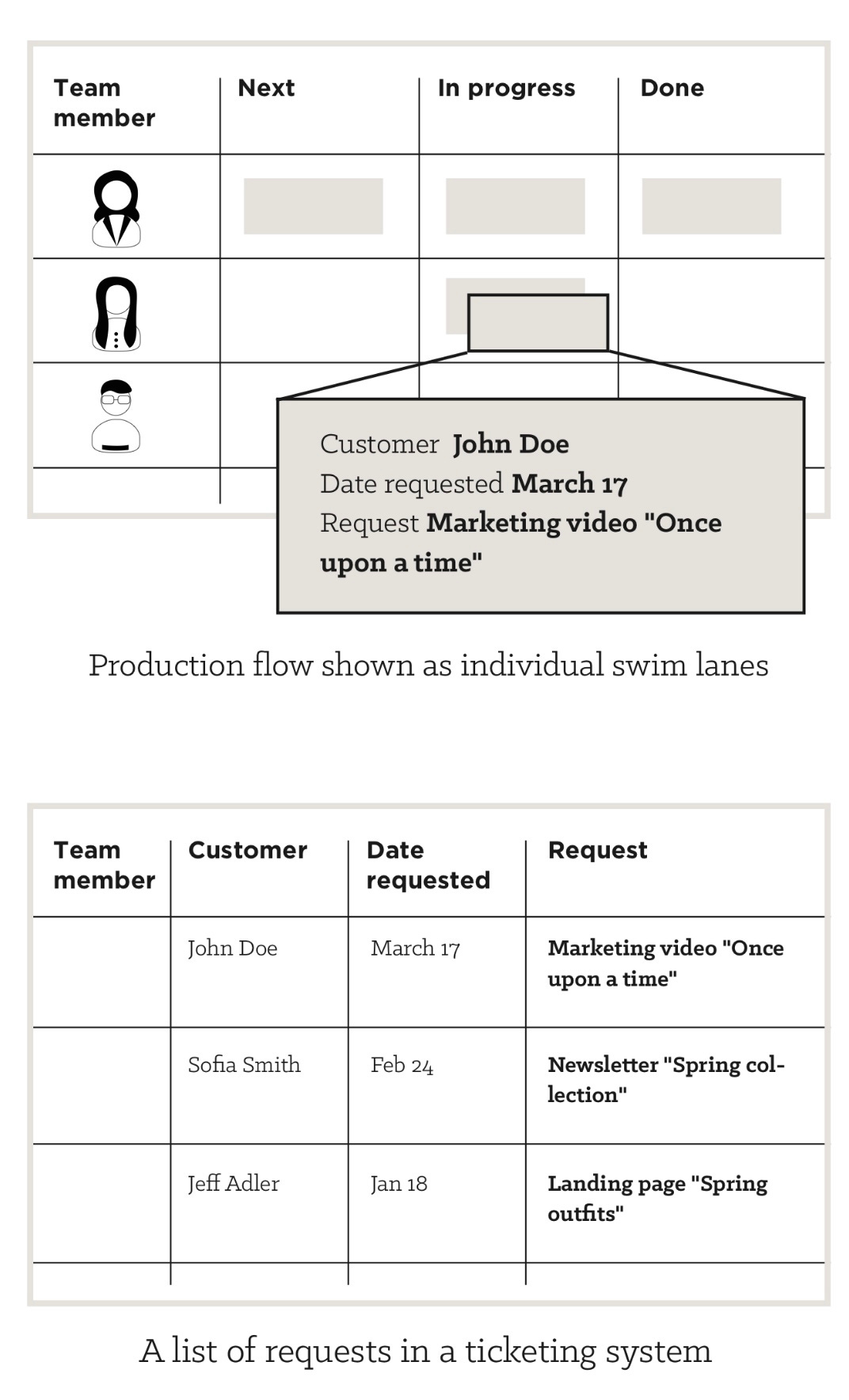

Ce qui est important, c'est que tu puisses voir d'un coup d'œil toutes les demandes en cours avec les détails suivants :

Le client (Qui est le client ?)

Ce qui doit être produit (Qu’est-ce qui est demandé ?)

La date de la demande, qui permet d'évaluer à tout moment le temps écoulé et d’identifier les situations anormales pour réagir (Quand la demande a-t-elle été émise ?)

Le collaborateur ou l’équipe (Qui la traite actuellement ou qui va la traiter ?)

En tant que tel, il perd son intérêt dès que tu arrêtes de l'utiliser pour savoir ce qui cause des retards dans le flux de création de valeur.

Mais sache que tu peux mettre en place un système Kanban dès maintenant.

Avec un conseil essentiel : n'y pense pas trop.

Tu n’as pas besoin de mettre en place quelque chose de compliqué qui prendra des mois.

Il vaut mieux essayer quelque chose de simple aujourd'hui que de planifier un système complexe demain.

Le Kanban peut prendre plusieurs formes différentes : que ce soit sur papier ou électronique.

Si tu souhaites un outil en ligne, dans le cas où ta boîte est dans les services, je te conseille Monday, ClickUp ou encore Trello.

Dans une boîte physique, on parle de cartes.

Si tu disposes déjà d'un système de ticket, commence par ça.

Dans le cas contraire, une simple feuille de papier ou quelques Post-it sur un tableau suffisent pour commencer.

Voici un exemple :

Aux origines du “lead time”… le “Just-in-Time”

Tu l’as compris, on veut visualiser le “lead time” pour le stabiliser puis le réduire mais surtout, pour produire uniquement ce que le client a demandé, quand il a demandé, avec les quantités demandées.

C’est le “Just-in-Time”, que j’avais déjà évoqué dans une précédente newsletter.

Mais, ce qu’il faut bien intégrer, c’est qu’il ne faut pas oublier les origines de tout ça. Et son contexte.

Je rembobine…

Quand Taiichi Ohno rentre des États-Unis, il le fait dans un Japon confronté à un manque criant de ressources (naturelles ou pas) après une Seconde Guerre mondiale très douloureuse pour le pays.

De son côté, Toyota avait peu de moyens et ne parvenait pas à aller chercher les financements nécessaires.

Comme je te l’ai dit en introduction, Ohno a alors eu son idée de génie.

Son astuce pour remédier à tous ces problèmes était de produire uniquement ce que voulait le client, au rythme demandé, dans le volume précis et avec les ressources nécessaires.

Car Toyota ne pouvait pas se permettre de copier tout ce que faisait Ford à l’époque.

Non, le “Fordisme” n’était pas transposable au Japon.

Je m’explique…

Grâce notamment à la taille de leur marché, les Américains pouvaient faire baisser les coûts en jouant sur les énormes quantités produites - quitte à avoir des stocks inconsidérables.

Et pour la raison opposée, les Japonais, eux, ne le pouvaient tout simplement pas.

Les 3 autres outils pour se rapprocher des conditions du “Just-In-time”

Voilà pour l’histoire…

Mais attention, la réduction du “lead time” n’est pas qu’une question de visualisation.

Non… Elle s’appuie sur trois principes bien particuliers : Takt, Flow et Pull.

Takt

Dans l'idéal, toutes les personnes travaillant sur la chaîne de valeur devraient travailler au même rythme pour éviter des déséquilibres. Le rythme idéal dépend du volume des achats des clients. Par exemple, si le client achète 10 éléments par semaine, il faudrait produire un élément toutes les demi-journées.

Ce délai entre deux pièces est appelé le “Takt” : une pièce toutes les X unités de temps.

Pour stabiliser, et puis, réduire le lead time, il est nécessaire d'évaluer le temps de travail à chaque étape de la chaîne de création de valeur. Si le temps de travail par pièce dépasse le Takt, la personne ou l’équipe sera en retard et causera des attentes. En revanche, si le temps de travail est inférieur au Takt, elle sera souvent en situation d'attente.

Flow

Le réflexe habituel pour gagner du temps est de travailler sur des lots de pièces.

Cependant, de manière contre-intuitive, travailler pièce par pièce entraîne des améliorations significatives : le délai de réponse du client diminue, et la productivité augmente.

En travaillant sur un lot de 10 pièces, la première doit attendre toutes les autres, ce qui rallonge le délai.

De plus, le travail en lot masque les problèmes réels. Si l’on rencontre un problème sur une pièce, on peut se mettre à travailler sur une autre pièce du lot sans être bloqué. Cela donne le sentiment d’avancer, mais en réalité les problèmes de fond ne sont pas traités et continuent de proliférer.

L’idéal que l’on cherche est donc celui du “one piece flow” : on ne travaille sur une pièce que lorsque l’on a terminé la précédente. Cela nécessite un effort de résolution quotidienne des problèmes et l'implication de la chaîne de management.

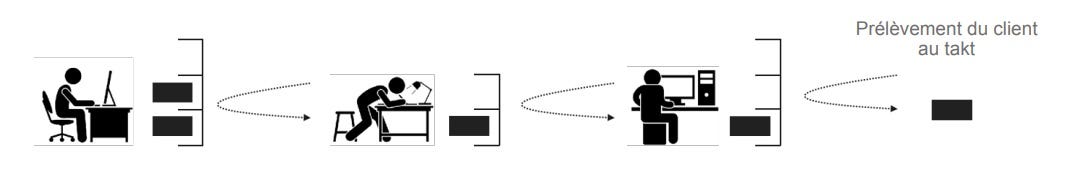

Pull

Le modèle de travail habituel est celui du “Push” où chacun produit à son rythme indépendamment de la personne suivante, créant ainsi des stocks intermédiaires.

Cela entraîne un gaspillage et allonge le délai pour le client final.

Travailler en mode “Pull” revient à passer dans une logique de prélèvement : chacun entretient un étalage (“shop stock”) dans lequel la personne suivante vient prélever ce dont elle a besoin, au moment où elle en a besoin. Lorsque ce “shop stock” est plein, il devient contre-productif de continuer à créer de nouvelles pièces.

C’est le signe qu’il y a un problème, et donc une opportunité d’améliorer la situation.

Pourquoi le Kanban est si efficace

Des smartphones aux tablettes en passant par les télés, tout est visuel aujourd'hui.

Pourtant, une grande partie des informations que l'on reçoit sont faites sous la forme de mots sur un écran.

Que ce soit des mails, des messages WhatsApp ou même cette newsletter, les textes et autres formes écrites sont omniprésents dans nos vies.

Si les informations textuelles sont adaptées dans certains cas, elles ne le sont pas dans la plupart.

Pourquoi ?

La faute à notre cerveau.

On dit souvent qu'une image vaut mille mots.

C'est parce que ça a été prouvé par des chercheurs du Massachusetts Institute of Technology (MIT) : il suffit de 13 millisecondes à notre cerveau pour traiter une info visuelle.

Soit près de 60.000 fois plus vite qu'une info texte.

C'est donc scientifique.

L'intérêt du Kanban est dû au fait que nous sommes mieux adaptés aux images qu'aux textes.

Comment mettre en place un Kanban ?

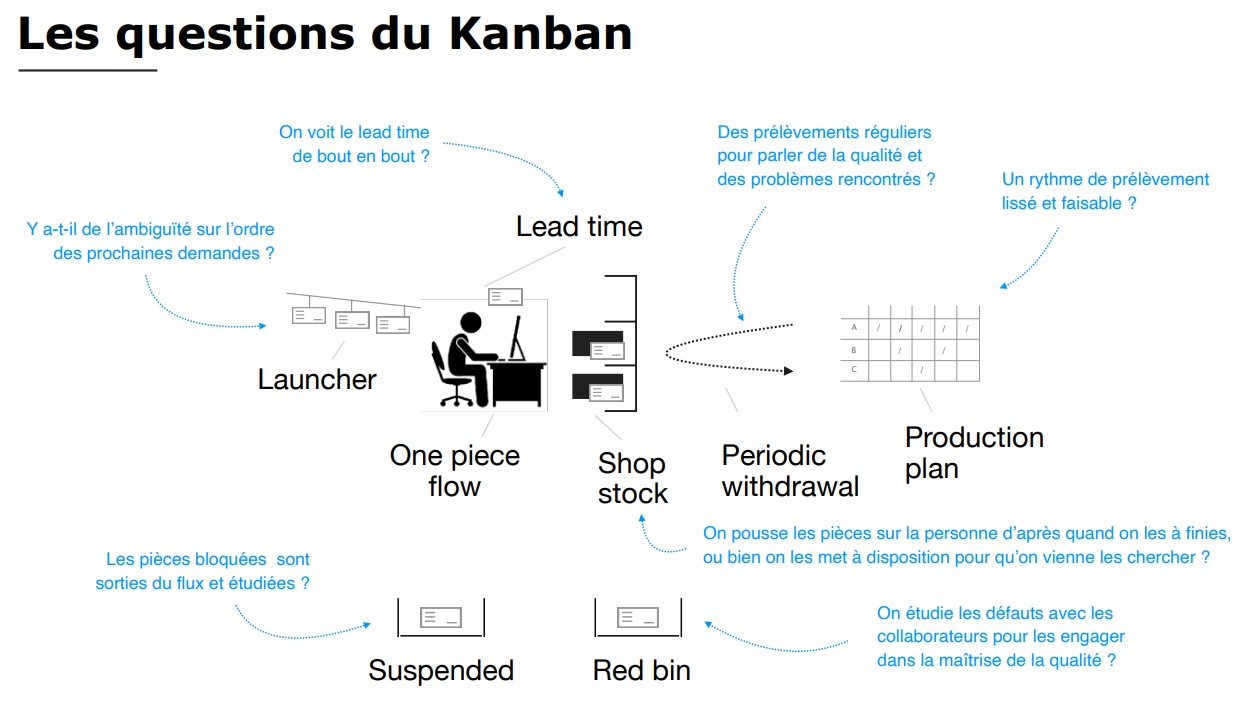

Le Kanban permet à chacun, des membres de l'équipe à la direction, de voir ce qui se passe dans l'entreprise.

Pour chaque client, il y a une clarté absolue sur ce qu’était la promesse et ce qu'est la réalité.

Encore une fois, je te le rappelle, c’est un outil fondamental du Lean, à tel point qu'il n'y a pas de Lean sans Kanban.

Il s'agit donc d'un point d'attention essentiel lors de tes promenades Gemba.

Pose-toi ces deux questions toutes simples :

Est-ce que c’est normal que l’équipe travaille sur ce dossier ?

Pourquoi cette demande prend plus de temps que prévu ?

Quant aux questions relatives aux clients, essaye de penser comme un scientifique :

Quelle est la lacune dans notre compréhension ?

Quelle est l'erreur que nous répétons sans cesse et qui entraîne ce retard ?

Les questions du PDCA te seront très utiles à cet égard.

Voici comment le mettre en place :

Au poste de travail, chacun se retrouve ainsi avec :

un “shop stock” des pièces produites, prêtes à être prélevées par son propre client (interne ou externe)

une file des prochaines demandes à traiter (kanban)

En fin de chaîne, le client vient lui-même prélever ce dont il a besoin - idéalement au Takt.

Le schéma d’ensemble est le suivant :

Evoluer vers un tel système pose de multiples questions et semble quasi impossible au premier abord.

Mais c’est précisément l’objectif : toutes ces questions sont autant d’opportunités de mieux comprendre l’activité.

Pour creuser le sujet, je te recommande le livre "Kanban - Just in time at Toyota" qui est un recueil de conférences données par Taiichi Ohno et ses équipes en 1978 et un book club qui en parle.

Maintenant que tu sais ça…

Tu peux commencer à appliquer ce modèle sur le terrain.

Car en mettant en place un Kanban, tu vas déjà en apprendre beaucoup sur ton “lead time”.

Mais il s’agit ici que du concept central.

Nous verrons la suite dans les prochaines newsletters.

Alors si tu ne veux rien louper…

💡 Ne rate pas la prochaine newsletter

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Et juste avant de te laisser…

Voici les concepts clés que tu dois retenir de cette newsletter :

Le Kanban, un terme japonais désignant un signal qui représente la demande unitaire d’un client, est l’outil de base pour visualiser le “lead time”.

Le Kanban est un outil indispensable à la pratique Lean, à tel point qu’il n’y a pas de Lean possible sans Kanban.

Le Kanban est un outil dont l’introduction a pour but de rendre visibles tous les problèmes qui allongent les délais

Le Kanban peut prendre plusieurs formes différentes : que ce soit sur papier ou électronique.

Les principales raisons d’adopter la méthode Kanban sont le besoin de disposer d’une plus grande visibilité sur le travail et d’amener les personnes à progresser.

Sur ce, à ta croissance et ton épanouissement.

Christophe Ordano

PS : Tu veux apprendre le Lean en continu ?

💡 Qui suis-je ?

J’ai découvert le modèle Lean de Toyota il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

Il m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

Aujourd’hui, je fais ma mission de familiariser les patrons et managers de demain à cette pratique, et partager la méthode de Toyota au plus grand nombre.

Je les emmène avec moi sur le terrain, dans ma quête d’amélioration et de croissance.

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 600 patrons et managers de demain dans leur quête d’amélioration et de croissance, en les familiarisant au Lean ****(Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.)

Chaque jour, je me bats contre le management bureaucratique et financier, qui cause trop de dégâts sur la santé des personnes (burn-out), le gaspillage des talents (bore-out), les relations entre les gens, la perte de sens du travail (brown-out), la qualité des produits, la satisfaction des clients, l’impact environnemental, et la pérennité des boîtes.

Et dans les prochaines éditions hebdomadaires de la newsletter : je te partagerai des réflexions, des retours d’expérience, et des outils, pour comprendre le modèle Lean et te faire évoluer dans ta carrière de dirigeant ou team leader.