En 2023, ce mode de production de l’ère industrielle n’est plus adapté (et pourtant très utilisé)

Voici l’outil Lean qui remplace le travail par lots, permet d'éviter la surproduction, de réduire les coûts d'inventaire, et d’améliorer l'ensemble du flux de travail

Cette voiture est considérée comme celle qui “mit l’Amérique sur des roues”.

Elle fut même déclarée voiture la plus importante du 20e siècle au terme d'un sondage international.

Cette voiture, c’est la Ford T.

Comme tu peux le voir sur la photo, c’est la première voiture à être produite à grande échelle.

Grâce à l’implémentation du travail à la chaîne et à son inventeur, Henry Ford.

Et au traitement par lots.

Selon lui, gérer des tâches similaires toutes à la fois donnait l’avantage d’être beaucoup plus productif.

Par contre…

Si Henry Ford aimait à dire que les clients pouvaient avoir le modèle T de la couleur de leur choix, à condition qu'il soit noir…

… et que cette phrase l’a rendu célèbre, et a dû avoir son petit effet dans le monde automobile…

… j’ai découvert avec Toyota que cette soi-disant “approche rentable” comportait des risques qui pouvaient finir par faire plus de mal que de bien.

Tant à l’entreprise qu’à ses collaborateurs.

C'est pourquoi le TPS a introduit un concept qui réduit les irrégularités dans le processus de production (pour mieux répondre à la demande client) ainsi que les délais de production (et donc les délais de livraison).

Dans cette newsletter, je vais te faire découvrir cette méthode qui minimise également les problèmes pour le personnel (par ex : chômage technique) et la surcharge de travail pour tes employés.

Enfin, je te donnerai un outil qui permet de mettre tout ça en place simplement.

💡 Juste avant de commencer

Si ce n’est pas déjà fait, tu peux t’abonner pour ne manquer aucune newsletter.

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Comment livrer ton client en 5 jours, au lieu de 19

Comme on l’a vu avec Ford et la production de masse, Toyota produit en fonction de la demande des clients.

Attention, Ford n’avait pas spécialement tort.

Mais Ford n’avait pas spécialement raison non plus.

Car la demande client varie chaque jour.

Si Monsieur A avait bel et bien envie d’une voiture noire, Monsieur B en voulait une rouge, et Monsieur C une bleue !

Il fallait donc trouver un juste milieu entre ces deux façons de travailler.

C’est pourquoi le TPS a inventé le concept du Heijunka.

En Japonais, ce mot signifie “Nivellement”.

On produit un peu de tout chaque jour, en suivant un plan régulier, pour éviter les pics et les creux d’activité.

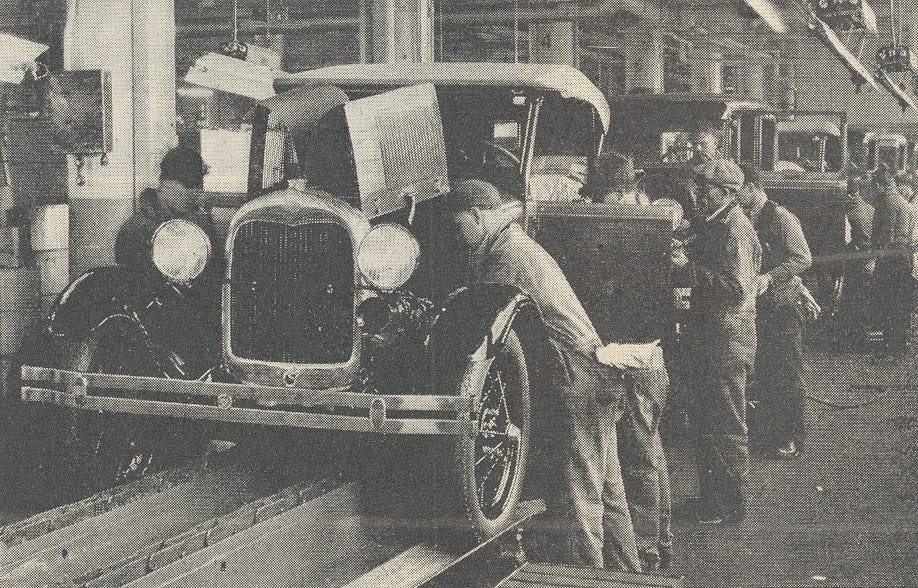

Prenons un exemple d’une usine qui fabrique des vêtements pour femmes : des chemises bleues, des robes vertes et des pulls jaunes.

Le nombre mensuel moyen de commande est de 82 pour les chemises, 46 pour les robes et 12 pour les pulls.

À raison d’un produit fabriqué par heure durant les 7h de travail, 5 jours par semaine durant un mois, cela représente 140 produits à produire mensuellement.

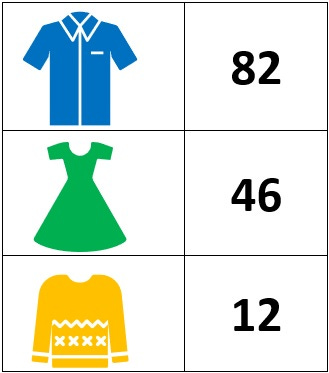

Voici comment cela se passerait dans une entreprise classique pendant un mois :

Le problème, c’est que si un client fait une commande en début de mois, souhaitant les trois types de vêtements, il devra attendre la fin de ce mois pour être livré.

Outre les frais de logistique et de gestion, ça occasionne aussi des frais de stockage sur 19 jours ouvrés minimum.

Ce qui est une durée inacceptable tant pour le client que pour l’entreprise.

Surtout dans une quête éternelle de réduction du lead time.

On l’a vu dans cette newsletter, la réduction des délais (de livraison ou autre) est essentielle aujourd’hui.

💭 Ça t’évoque une situation que tu as vécue ? N’hésite pas à la partager en commentaire.

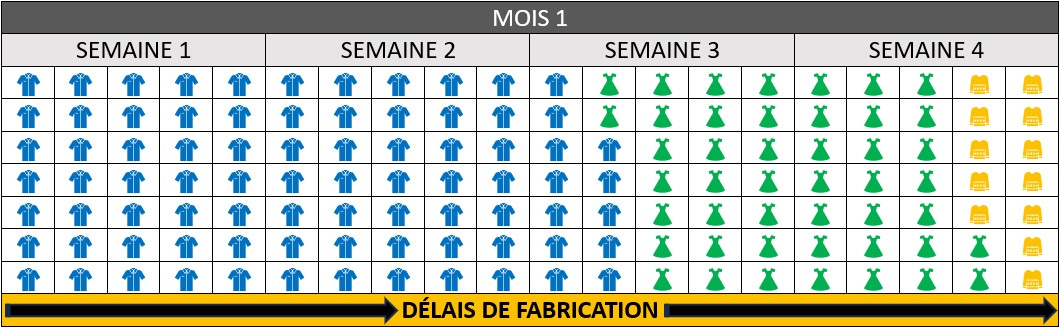

La solution de Toyota, c’est donc le Heijunka.

On va “lisser” la production, à la fois par le volume et par le type produit (je t’en parle plus en détail un peu plus loin).

Il ne s’agit pas de fabriquer les produits selon le flux réel des commandes, qui peut fortement varier à la hausse et à la baisse.

Mais de prendre le volume total des commandes pendant une période et de les réorganiser de manière à produire chaque jour la même quantité et le même assortiment de produits.

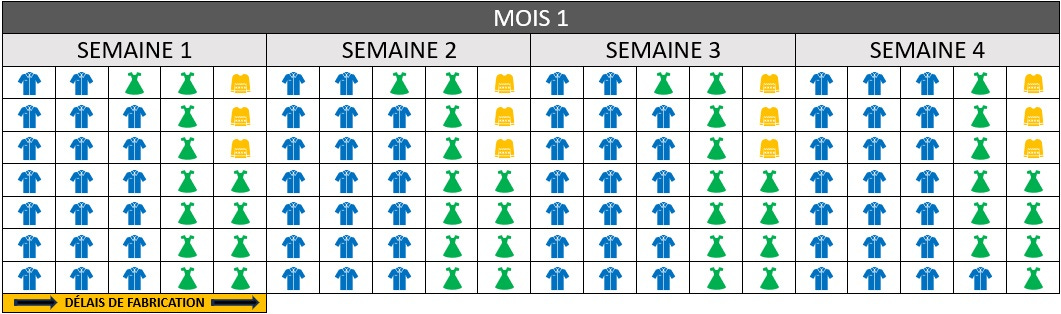

Voici ce que ça donnerait dans notre usine de fabrication de vêtements féminins :

Avec cette méthode, les délais de fabrication sont réduits au minimum.

Il suffit d’à peine 5 jours pour que la commande de notre client soit prête.

Voici les avantages de Heijunka :

Réduire les irrégularités dans le processus de production (pour mieux répondre à la demande client)

Réduire les délais de production et donc les délais de livraison

Réduire les besoins en stock et/ou maximiser l’espace de stockage (éviter les invendus)

Minimiser les problèmes pour le personnel (comme le chômage technique) et la surcharge de travail (heures supplémentaires, par exemple)

Comme tu as pu le voir avec notre usine de vêtements pour femmes, la mise en place de Heijunka permet de niveler la demande, selon deux façons :

Nivellement par volume – concerne le nombre d’articles par type de produit fabriqué dans chaque lot. Il permet de voir quels sont les produits à privilégier en fonction de la demande des clients.

Nivellement par type – ajoute différentes séquences du produit qui est fabriqué dans chaque lot. Il maintient la variété nécessaire de produits à produire sur une base hebdomadaire ou mensuelle.

Comment le mettre en place : la “boîte Heijunka”

Le cadre de toute implémentation de Heijunka devrait commencer par le Takt (dont je t’ai parlé dans cette newsletter) et se terminer par une boîte de Heijunka.

La boîte Heijunka - également connue sous le nom de boîte de nivellement - est utilisée pour aider à niveler le type et le volume de production par Kanban (un instrument dont je t’ai déjà parlé dans cette newsletter) à intervalles fixes.

C’est un outil qui te permet de visualiser les pièces à produire en réponse à la demande moyenne des clients.

La boîte Heijunka se présente sous forme de grille avec des lignes pour les produits et des colonnes pour les jours de travail.

Chaque case contient les pièces (les livrables) programmées pour l'équipe.

Sur l’exemple du haut, il s’agit de ma production de contenus : newsletter (1 par semaine), posts LinkedIn (1 tous les 2 jours), vidéos courtes sur les réseaux sociaux (1 tous les jours) et vidéo longue sur Youtube (1 toute les semaines).

Je rends ainsi visible les problèmes de charge / capacité, de mix produit, de lissage… pour réagir plus vite et ainsi apprendre à développer ma flexibilité.

Comme tous les outils du Lean, la boîte Heijunka reste avant tout un outil d’apprentissage qui m’aide certes à identifier des points de blocage, mais d’abord pour faire évoluer ma compréhension de l’activité, et m’aider à changer de perspective.

Ensuite seulement je peux chercher les contre-solutions qui m’aideront à redresser la barque et fluidifer les flux de travail.

💭 Si le sujet t’intéresse, n’hésite pas à me le dire en commentaire et je te partagerai ce que je mets en place.

La boîte Heijunka peut être visualisée de différentes façons, soit sur une surface plane avec des post-it, soit sous forme de véritable boîte.

Le placement des commandes dans chaque case dépend du Takt, pouvant être plusieurs ou aucune commande.

Dans le système de production Toyota, chaque élément de la boîte Heijunka est une carte Kanban qui permet de révéler les problèmes dans le procédé de fabrication.

Tu peux mettre en place cette boîte de différentes manières, notamment à l'aide d'un stylo et d'un tableau blanc, sur une surface plane avec des post-it, sous forme de véritable boîte ou encore en version numérique.

Par exemple, un tableau Excel / Google Sheets peut faire l’affaire, ou tout logiciel de type Trello, Airtable, Notion, etc.

Sinon, il existe des outils avancés et spécialisés comme Demand Driven Technologies, KanbanBox ou encore iAuditor de SafetyCulture.

Il y a une chose à garder à l’esprit pour avoir les meilleures chances de réussite.

Le conseil vient du brillant ingénieur Taiichi Ohno : “La tortue, plus lente mais constante, cause moins de gaspillages et est beaucoup plus désirable que le lièvre rapide qui fonce et s'arrête de temps en temps pour se reposer. Le système de production Toyota ne peut être mis en œuvre que lorsque tous les travailleurs deviennent des tortues”.

Maintenant que tu sais ça…

J’ai découvert le Lean il y a près de 15 ans.

C’est ce qui a révolutionné mon approche en tant que chef d’entreprise.

Il m’a permis de gérer la croissance de mon entreprise Pop Factory et de la revendre quelques années plus tard à Elpev, un acteur clef du marché.

Aujourd’hui, je fais ma mission d’emmener les patrons de demain avec moi dans ma quête d’amélioration et de croissance, en les familiarisant à cette pratique, et en partageant la méthode de Toyota au plus grand nombre.

Depuis plusieurs années, et au travers de différentes activités, notamment ma boîte de conseil Keenly créée avec mon associé Régis Medina, j’ai eu la chance d’accompagner plus de 600 dirigeants et managers dans leur découverte et pratique du Lean.

Ceci pour les emmener vers une croissance durable et sereine, et l’épanouissement des collaborateurs.

Des boîtes comme Aramis Auto, Qonto, Theodo, JVWEB, LiveMentor…

Un exemple concret de notre travail a été notre collaboration avec Auchan. Grâce au Lean, Auchan a réussi à créer un site e-commerce en seulement 6 mois, alors qu'il aurait normalement fallu 1 an et demi !

Depuis plus de 6 ans, j’opère aussi comme administrateur du Réseau Entreprendre, qui compte plus de 250 entreprises engagées dans le développement du territoire.

Dans les prochaines newsletters, je te partagerai mes retours d’expériences terrain et mes meilleurs conseils pour une croissance sereine et durable.

💡 Ne rate pas la prochaine newsletter

Chaque semaine, j’écris pour les entrepreneurs et team leaders en quête d’une croissance durable et saine, pour eux et tous leurs collaborateurs.

En t’abonnant, tu recevras directement par email :

Les 3 premiers chapitres du livre Learning to Scale, qui t’expliqueront les bases de la philosophie Lean

Le guide pratique des concepts Lean, pour t’accompagner au quotidien dans ta croissance sur le terrain

C’est 100% gratuit.

Et juste avant de te laisser…

Voici les concepts clés que tu dois retenir de cette newsletter :

Le Heijunka réduit les irrégularités dans le processus de production (pour mieux répondre à la demande client) ainsi que les délais de production (et donc les délais de livraison).

Cette méthode minimise également les problèmes de main-d’œuvre et la surcharge de travail pour tes employés.

Il existe 2 façons de niveler la production : le Nivellement par volume et le Nivellement par type.

Pour mettre en place le Heijunka, aide-toi de la boîte Heijunka. C’est un outil de visualiser les pièces en réponse à la demande moyenne des clients.

Sur ce, à ta croissance et ton épanouissement.

Christophe Ordano

PS : Tu veux apprendre le Lean en continu ?

💡 Qui suis-je ?

J’ai découvert le modèle Lean de Toyota il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

Il m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

Aujourd’hui, je fais ma mission de familiariser les patrons et managers de demain à cette pratique, et partager la méthode de Toyota au plus grand nombre.

Je les emmène avec moi sur le terrain, dans ma quête d’amélioration et de croissance.

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 600 patrons et managers de demain dans leur quête d’amélioration et de croissance, en les familiarisant au Lean ****(Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.)

Chaque jour, je me bats contre le management bureaucratique et financier, qui cause trop de dégâts sur la santé des personnes (burn-out), le gaspillage des talents (bore-out), les relations entre les gens, la perte de sens du travail (brown-out), la qualité des produits, la satisfaction des clients, l’impact environnemental, et la pérennité des boîtes.

Et dans les prochaines éditions hebdomadaires de la newsletter : je te partagerai des réflexions, des retours d’expérience, et des outils, pour comprendre le modèle Lean et te faire évoluer dans ta carrière de dirigeant ou team leader.