⌚ Aujourd’hui en 5min environ…

Comment extraire le “pétrole” caché de ta boîte : ce que ton tableau de bord ne te montre pas (et qui change tout)

Tu veux qu’ils prennent des initiatives ? Voici ce qu’il faut regarder

Ce qui t’empêche d’anticiper… et te fait courir après l’urgence

Quand signaler un problème devient un frein au lieu d’une aide

💡 Tu découvres ma newsletter ?

En 5min chaque semaine ⌚️, je partage aux entrepreneurs et team leaders des apprentissages et exercices issus du terrain pour :

Engager leurs équipes

Absorber les changements

Réussir leur croissance

✅ Sans faire un burnout.

En t’abonnant, tu recevras directement par email mon manuel du Management Apprenant et Entreprenant pour découvrir les fondamentaux de mon approche apprenante inspirée de Toyota et du Lean.

En direct du Gemba : 4 réflexions à te partager

#1 Comment extraire le “pétrole” caché de ta boîte

On parle souvent d’outils, de process, de stratégies.

Mais on rate souvent l’essentiel.

Prenons un cas concret, issu d’une de mes visites terrain : une entreprise qui fonctionne, génère des gains, mais qui stagne.

Les résultats sont là, mais tout devient plus dur.

Les équipes sont sous l’eau.

Les dirigeants sentent bien qu’un truc coince, mais ils n’arrivent pas à mettre le doigt dessus.

Alors, on cherche.

On pose des questions.

Mais trop vite, les solutions fusent de partout, avant même qu’on soit alignés sur le vrai problème.

Le CRM déconne.

Le site internet est à revoir.

Les outils ne sont pas alignés.

Quand on saute directement sur les solutions, on oublie l’essentiel : être d’abord au clair sur ce qu’on cherche réellement à résoudre.

Sans cet alignement, on risque surtout d’empiler les actions sans jamais traiter la cause.

La vraie question, c’est : où doit-on agir en priorité ?

Pour ça, j’utilise toujours le même raisonnement :

Prendre du recul : ok, on parle de CRM, de site, d’outils… mais quel est le vrai problème ? Est-ce un problème connu, reconnu ? Peut-on le décomposer en problèmes plus précis ?

Aller sur le Gemba (le terrain) : Observer comment ce problème se manifeste concrètement dans la réalité opérationnelle.

Identifier les vrais sujets d’apprentissage et d’amélioration : Comprendre ce qui doit être amélioré pour entamer la résolution de problème, et apporter des contre-mesures qui répondent au vrai problème.

En procédant ainsi, on met en lumière les vrais blocages :

Le lead time est trop long, et ce n’est pas qu’une question d’outils.

Les demandes clients sont mal priorisées, ce qui surcharge inutilement certaines équipes.

Les délais de validation explosent, car les décisions se perdent dans les allers-retours.

…

On passe des symptômes aux causes réelles, et c’est là qu’on peut agir de façon ciblée et efficace.

Si tu veux arrêter de courir après des solutions superficielles et aller droit aux vrais leviers de croissance, encore faut-il savoir où et comment chercher.

C’est exactement ce que l’on pratique dans l’Atelier Découverte : une immersion concrète pour voir en quelques heures ce que d’autres mettent une carrière à comprendre sur la croissance.#2 Tes équipes te mentent-elles vraiment ?

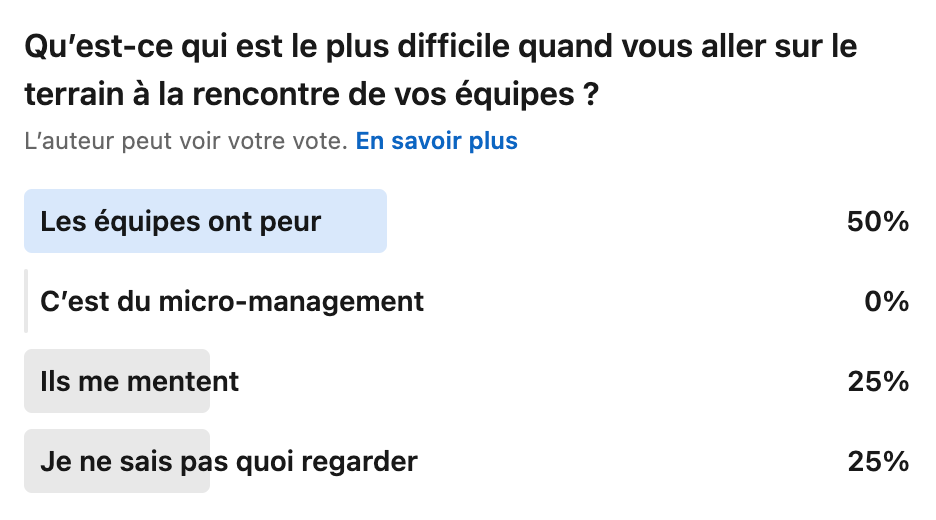

Récemment, j’ai publié ce sondage sur Linkedln :

Parmi les réponses majoritaires : “ils me mentent”.

Un retour intéressant, mais en réalité, les équipes ne mentent pas.

Elles partagent simplement leur perception, avec leurs propres repères, biais et contraintes du quotidien.

Ce qu’elles disent est vrai… de leur point de vue.

Un opérateur ne verra pas les mêmes problèmes qu’un manager.

Un commercial n’aura pas le même ressenti qu’un chargé de production.

Chacun détient une pièce du puzzle, mais personne ne voit l’ensemble

Et c’est là tout l’enjeu : ne pas se fier à une réalité tronquée.

Prendre des décisions à distance, basées sur des indicateurs incomplets ou des rapports édulcorés, c’est accepter une version déformée des faits.

Le Gemba, c’est retirer ce filtre et voir par soi-même.

Aller observer ce qui se passe réellement, comprendre comment chaque acteur perçoit la situation, et reconstruire une vision fiable et actionnable.

Car souvent, ce qu’on découvre sur place est bien différent de ce qu’on imaginait derrière un écran.

Exemple récent lors d’une visite : une collaboratrice noyée sous les tâches administratives.

Son rôle ? Qualifier et préparer des leads pour l’équipe commerciale.

Mais dans les faits, elle passe 80 % de son temps sur des tâches répétitives, loin de sa mission initiale :

Elle remplit des tableaux… sans trop comprendre pourquoi.

Elle n’a aucune visibilité sur l’impact de son travail.

Elle subit des process, sans jamais être impliquée dans leur amélioration.

Les managers lui demandent d’appliquer un système, sans jamais expliquer le sens.

C’est exactement ce qui tue l’engagement :

Ne pas voir la finalité de son travail.

Être coincé dans des tâches à faible valeur ajoutée.

Ne jamais être invité à réfléchir et améliorer les choses.

Et ça, on ne peut pas le voir depuis un bureau.

C’est sur le terrain, en posant les bonnes questions, qu’on découvre où l’énergie se perd, où les frustrations s’accumulent… et où dorment les plus gros gisements de valeur.

Passe du constat à l’action: viens expérimenter cette approche sur un cas réel avec l’Atelier Découverte et découvre comment détecter les vraies marges de progression dans ta boîte.#3 Penser en rythme, pas en volume

Prenons un cas concret : une équipe marketing qui doit produire quatre newsletters par mois.

Comment procède-t-elle habituellement ?

Elle regarde le nombre de newsletters à produire sur le mois.

Elle répartit la charge entre les rédacteurs et estime le temps nécessaire pour chaque contenu.

Elle cale des deadlines, alloue du temps… et espère que tout rentre dans les délais.

Sur le papier, ça semble logique..

Mais il y a un problème : ce modèle ne tient pas compte du rythme.

Conséquences directes :

On accepte la variabilité : les équipes passent de périodes creuses à des phases de surcharge, avec des écarts entre les personnes.

Les urgences s’empilent sans qu’on s’en rende compte.

Tout se joue dans un rush final, souvent au détriment de la qualité.

Imaginons maintenant un autre scénario.

Au lieu de dire “Il faut produire X livrables en quelques semaines”, on regarde le rythme idéal :

Un livrable doit être terminé toutes les 4 heures.

Et c’est là que ça devient intéressant :

Si un livrable prend 6 heures au lieu de 4, on le voit immédiatement et on peut creuser pour comprendre où se situe le blocage : manque de clarté ? Attente d’une validation ? Outil inadapté ?

Si certains livrables prennent systématiquement plus de temps que d’autres, pourquoi ? Est-ce lié à leur complexité ? À un goulot d’étranglement dans le process ? À une dépendance extérieure ?

Si certains avancent plus vite, qu’est-ce qui fait la différence ?

En pensant en rythme plutôt qu’en volume global, chaque décalage devient un indicateur, un point d’amélioration possible.

Ce simple changement de perspective fait émerger des problèmes souvent invisibles. Une fois identifiés et traités, il ouvre la voie à :

Moins de pression sur les équipes

Une qualité plus fiable et constante

Une meilleure flexibilité dans l’exécution

Et inévitablement, une satisfaction client accrue.

#4 Manque d’initiatives : le vrai problème

Le Andon est un outil puissant : un signal d’alerte utilisé en production pour stopper un processus dès qu’un problème est détecté.

Concrètement, lorsqu’un opérateur repère une anomalie (une pièce défectueuse, un écart par rapport au standard, un doute sur une tâche…), il active le Andon.

Cela déclenche un signal visuel ou sonore, qui alerte l’équipe et le management pour intervenir immédiatement et résoudre le problème avant qu’il ne se propage.

L’objectif ? Préserver la qualité et éviter de cumuler des erreurs coûteuses.

Et cette logique ne se limite pas à l’usine.

Dans une boîte de services, on retrouve exactement le même mécanisme quand un collaborateur sollicite son manager dès qu’il hésite.

“Je fais quoi dans ce cas-là ?”

“Tu peux valider avant que j’envoie ?”

“Je préfère te demander avant de me lancer.”

À la base, ce réflexe est sain.

Mieux vaut signaler un doute que produire une erreur en silence.

Mais récemment, sur le terrain, j’ai observé une équipe qui “tirait le Andon” en permanence.

Pas par manque de compétence.

Mais parce que demander était devenu plus simple que décider.

C’est un phénomène courant.

On encourage les équipes à signaler les problèmes, et à force, on crée une dépendance invisible.

À chaque hésitation, le réflexe devient “Je vais demander” plutôt que “Je vais essayer”.

Et c’est là que le vrai travail de management commence.

Un bon manager n’est pas juste là pour répondre aux questions.

Il est là pour créer un cadre où les équipes prennent confiance en elles.

On apprend à dire :

“Tu as tout ce qu’il faut pour réussir. Tu as été formé. Maintenant, c’est à toi de jouer.”

Parce que quand un collaborateur tire le Andon alors qu’il sait faire, ce n’est plus un problème de compétence.

C’est un manque de confiance, un besoin de validation.

Ou parfois, juste une habitude.

Chez Toyota, chaque jour, les équipes analysent tous ces signaux d’alerte.

Pas juste pour résoudre des soucis techniques, mais pour comprendre les fragilités du système.

Un Andon légitime ? Il révèle un point de rupture à corriger.

Un Andon tiré en excès ? Il montre un problème d’autonomie et de posture.

Le Andon n’est pas une béquille, c’est un levier d’apprentissage.

Un outil pour progresser, pas une permission de ne pas agir.

Et c’est tout l’enjeu du Lean : remettre les équipes en mouvement, les reconnecter aux vrais problèmes, et leur donner les moyens d’agir.

Envie de tester ça en direct, sur le terrain ?

En une après-midi, gagne des années d’expérience sur la croissance et le management

Tu peux accumuler les formations et les lectures, mais tant que tu n’as pas expérimenté ce qui fait réellement avancer une entreprise, tu restes bloqué sur les mêmes défis.

L’Atelier Découverte, c’est un concentré de mon approche du management pour te faire vivre, en quelques heures et en conditions réelles, ce que d’autres mettent une carrière à comprendre.

Ce que tu vas en retirer :

✅ Des clés immédiates pour mieux gérer ta croissance, sans ajouter de complexité.

✅ Une méthode éprouvée pour aligner ton équipe, afin qu’elle soit plus impliquée et proactive.

✅ Une simulation immersive, qui te montre en direct ce qui bloque (et ce qui accélère) la performance.

👉 Une après-midi qui t’évitera des mois, voire des années d’essais et d’erreurs.

Note : les sessions sont limitées à 4 par mois.

Voir la présentation complète de l’Atelier Découverte

Qu’as-tu pensé de cette newsletter ?

Réponds directement à cet email pour me le dire.

Qu’est-ce qui t’a marqué ? Inspiré ? Surpris ? Je lis chaque réponse avec attention

Si elle t’a plu, n’hésite pas à la partager avec un·e dirigeant·e ou manager de ton entourage.

💡 Qui suis-je ?

J’ai découvert le modèle Lean de Toyota il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

Il m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

Aujourd’hui, je fais ma mission de familiariser les patrons et managers de demain à cette pratique, et partager la méthode de Toyota au plus grand nombre.

Je les emmène avec moi sur le terrain, dans ma quête d’amélioration et de croissance.

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de demain dans leur quête d’amélioration et de croissance, en les familiarisant au Lean (Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.)

Chaque jour, je me bats contre le management bureaucratique et financier, qui cause trop de dégâts sur la santé des personnes (burn-out), le gaspillage des talents (bore-out), les relations entre les gens, la perte de sens du travail (brown-out), la qualité des produits, la satisfaction des clients, l’impact environnemental, et la pérennité des boîtes.

Et dans les prochaines éditions hebdomadaires de la newsletter : je te partagerai des réflexions, des retours d’expérience, et des outils, pour comprendre le modèle Lean et te faire évoluer dans ta carrière de dirigeant ou team leader.