Transformer son entreprise – repenser son organisation, intégrer de nouvelles méthodes, faire évoluer un produit…

Dans les salles de réunion, ça semble couler de source.

Mais sur le terrain, c’est une autre histoire.

Trop souvent, les décisions sont prises en haut, sans être testées en bas.

Les équipes doivent suivre des changements qui n’ont pas été pensés avec elles.

Et ce qui devait être un progrès devient une source de rigidité, de friction et de frustration.

Alors, comment faire évoluer une entreprise sans tout casser ?

C’est le défi auquel s’est confronté Theus Industries.

Depuis plus d’un siècle, cette entreprise fabrique des cheminées au design emblématique.

Mais ces dernières années, Theus a dû relever plusieurs défis majeurs :

La disparition de Dominique Imbert en 2021, fondateur de la marque Focus (dont Theus Industries produit l’ensemble des gammes), rendant essentielle la transmission de son savoir-faire et de sa vision.

L’arrivée de nouvelles réglementations environnementales, imposant des foyers fermés plus performants.

Un produit passant de 19 à 300 pièces, bouleversant les méthodes de fabrication.

Un savoir-faire artisanal en pleine mutation, nécessitant une réorganisation du travail pour préserver l’essence de l’entreprise.

Face à ces défis, Theus a dû retravailler son organisation, avec une question centrale :

👉 Comment s’assurer que ces choix stratégiques fonctionnent réellement sur le terrain ?

👉 Comment éviter que les évolutions ne se traduisent en rigidité et en perte d’efficacité ?

C’est là que le rôle des Team Leaders a été déterminant.

Dans cette newsletter, découvre comment Theus a su moderniser son industrie tout en préservant son ADN, en s’appuyant sur ses Team Leaders pour aligner ses choix stratégiques avec les réalités opérationnelles :

🧬 Comment faire évoluer son entreprise sans perdre son ADN ?

⚙ Quand ton produit devient 10 fois plus complexe, comment garder le contrôle ?

🤝 La productivité explose quand tu laisses tes équipes faire CE choix

✅ Comment résoudre un problème en 2 jours au lieu de 2 mois ?

💡 Tu découvres ma newsletter ?

En 5min chaque semaine ⌚️, je partage aux entrepreneurs et team leaders des apprentissages et exercices issus du terrain pour :

Engager leurs équipes

Absorber les changements

Réussir leur croissance

✅ Sans faire un burnout.

En t’abonnant, tu recevras directement par email mon manuel du Management Apprenant et Entreprenant pour découvrir les fondamentaux de mon approche apprenante inspirée de Toyota et du Lean.

Préparer l’avenir, sans trahir son passé

Theus Industries, une entreprise ancrée dans une chaudronnerie centenaire, compte aujourd’hui 100 collaborateurs et génère 10 millions d’euros de chiffre d’affaires.

Mathieu Gritti, son Directeur Général, veille à perpétuer un savoir-faire transmis de génération en génération.

Avant son décès, Dominique Imbert avait pris soin d’organiser la transmission de l’entreprise à deux anciens salariés, garants de son ADN de créativité et d’innovation.

L’enjeu ?

Préserver l’essence de Theus tout en assurant son évolution.

Il ne s’agissait pas seulement de s’adapter aux nouvelles exigences du marché, mais de bâtir une entreprise capable de traverser les 50 prochaines années sans renier ses 100 ans d’histoire.

Pour cela, plusieurs transformations ont été nécessaires :

Une évolution dans la conception des cheminées, avec un passage de 10-30 pièces à 250-300 pièces par produit, rendant certains modèles trois à cinq fois plus lourds, avec un poids passant de 60 kg à près de 300 kg.

Une adaptation des matériaux et des procédés, pour répondre aux nouvelles normes de performance énergétique et de réduction d’émissions.

Une modernisation des outils et des méthodes de production, pour accompagner cette complexité croissante tout en préservant le savoir-faire artisanal.

Ces évolutions n’ont pas été vues comme une contrainte, mais comme une occasion d’innover et de progresser, tout en préservant ce qui fait l’identité de Theus : l’alliance du design, de la performance et de la tradition.

Mais un tel changement ne se limite pas aux machines et aux process.

Encore fallait-il garantir que le savoir-faire ne se perde pas en chemin.

Repenser la formation et la transmission des compétences

Jusqu’ici, la formation se faisait directement sur le terrain, sous la supervision des chefs d’atelier.

Mais avec l’augmentation du nombre de pièces et la complexification des processus, ce modèle est logiquement devenu insuffisant.

Theus a dû structurer une nouvelle approche de formation, avec un socle d’apprentissage permettant aux collaborateurs de faire évoluer leurs compétences en continu, au même rythme que la transformation des produits.

Car avec une conception qui passe de 10-30 pièces à 250-300 pièces par modèle, chaque nouvelle version impose de nouveaux gestes, de nouvelles techniques d’assemblage, de nouvelles contraintes.

Plutôt que d’imposer un process figé, Theus a fait un choix clair : le design doit toujours guider la technologie, et non l’inverse.

En plaçant l’exigence esthétique et artisanale au centre des décisions, l’entreprise s’assure que ses équipes ne se contentent pas d’exécuter, mais développent une véritable capacité d’adaptation face à des produits en constante évolution.

Cet équilibre entre tradition et innovation a permis de préserver la finesse et l’émotion du produit, tout en intégrant des solutions techniques avancées qui répondent aux nouvelles exigences de performance.

Faire plus complexe, sans perdre en maîtrise

Avec des produits plus complexes et un nombre de pièces en forte augmentation, les anciennes méthodes de fabrication ne suffisaient plus.

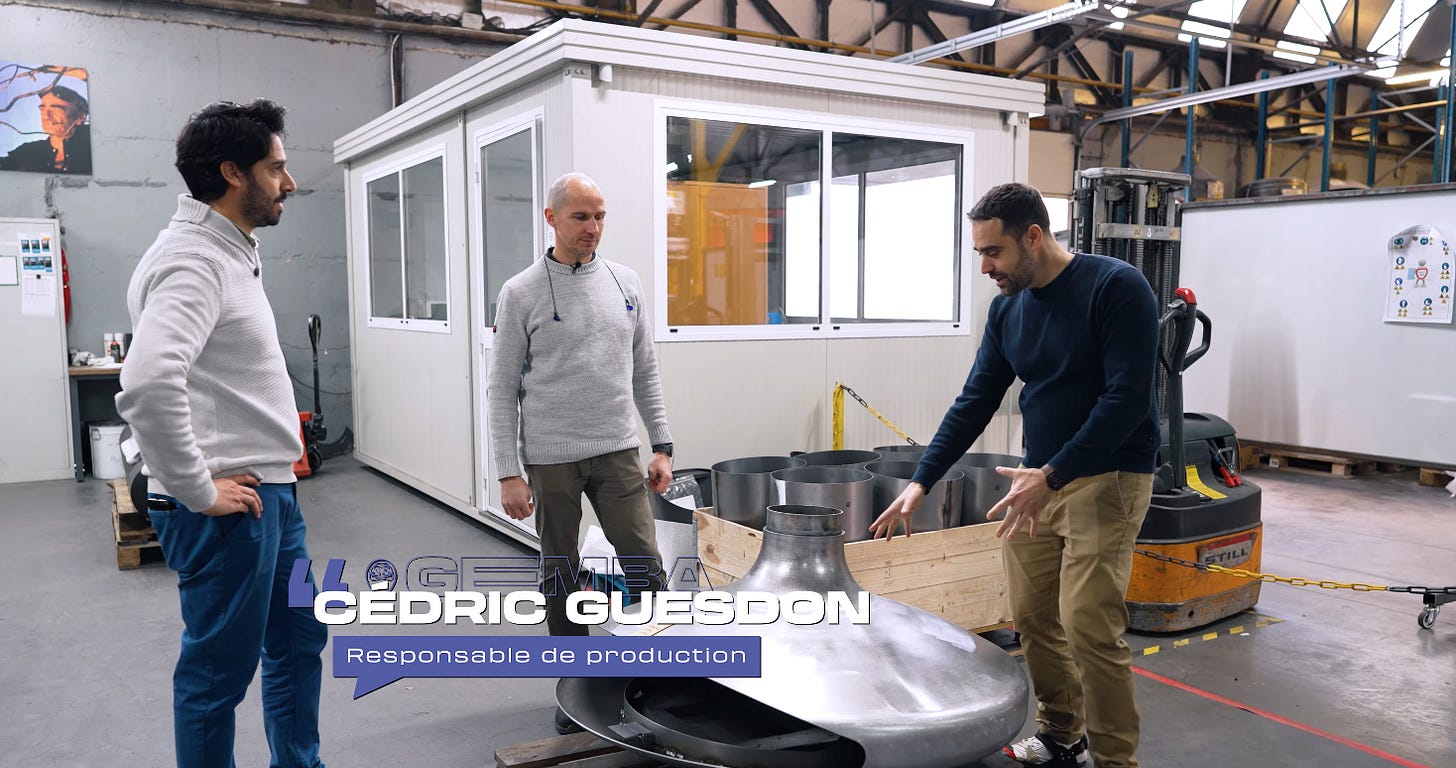

Cédric, Responsable de Production chez Theus, explique que l’entreprise a dû repenser son organisation :

Création de gabarits spécifiques, pour standardiser et faciliter l’assemblage.

Réorganisation des postes de travail, pour s’adapter aux nouvelles contraintes de production.

Optimisation des flux d’air dans les foyers fermés, afin de garantir une combustion optimale et un rendement énergétique maximal.

Mais ces transformations ont aussi impacté les équipes.

Adapter l’environnement de travail sans imposer un cadre rigide

Avec l’augmentation du nombre de pièces par produit et la complexification des assemblages, Theus Industries a dû réorganiser son environnement de travail.

Mais plutôt que d’imposer un modèle standardisé, l’entreprise a fait le choix d’une approche plus flexible, permettant aux opérateurs de s’approprier leur espace et d’optimiser leurs conditions de travail.

Cédric explique que le travail sur les 5S a été un levier clé, mais appliqué différemment de ce qu’on observe dans d’autres industries :

Pas de standardisation rigide : chaque opérateur ajuste son poste en fonction de ses besoins (gaucher/droitier, hauteur des outils, accessibilité).

Une ergonomie pensée pour l’humain : les postes sont optimisés pour éviter les contraintes physiques inutiles.

Un rôle actif des équipes : les opérateurs ne se contentent pas d’exécuter, ils participent directement à l’amélioration de leur espace de travail.

Des ajustements concrets issus du terrain

Ce travail d’appropriation a mené à des innovations directement issues des besoins des opérateurs.

Un exemple frappant : la manipulation des foyers.

Initialement, ces derniers étaient placés sur des supports fixes, ce qui nécessitait des efforts physiques importants pour les ajuster et les assembler.

Les opérateurs, confrontés à cette contrainte quotidienne, ont eux-mêmes conçu un support rotatif, permettant de tourner le foyer facilement et sans forcer.

Ce type d’amélioration n’aurait pas pu être décidé uniquement en amont, par la direction.

Il est le résultat d’une approche où l’observation, l’écoute et l’expérimentation terrain sont essentielles.

Au-delà de l’amélioration des conditions de travail, cette approche a accéléré la montée en compétences des équipes.

Moins de bureaucratie, plus d’autonomie : les ajustements sont décidés directement par ceux qui les utilisent, sans validation inutile.

Une implication renforcée : chaque collaborateur voit l’impact immédiat de ses idées sur son quotidien.

Une organisation plus fluide et plus agile, qui s’adapte aux défis techniques sans rigidité excessive.

Plutôt que d’imposer une transformation descendante, Theus a su capitaliser sur l’intelligence collective du terrain.

Cette démarche a eu un effet bien plus large que la simple amélioration de l’ergonomie des postes : elle a renforcé l’engagement des équipes et leur capacité à s’adapter aux évolutions du métier, tout en préservant l’ADN artisanal de l’entreprise.

Pour pérenniser ces progrès et assurer que ces changements stratégiques se traduisent concrètement sur le terrain, un élément essentiel intervient : le rôle des Team Leaders.

Ce sont eux qui assurent le lien entre les nouvelles exigences et la réalité opérationnelle, garantissant que la stratégie industrielle se déploie efficacement chaque jour.

C’est grâce à leur action que Theus a pu transformer son modèle sans perdre son identité.

Le Team Leader : rendre les équipes plus fortes au quotidien

Jocelyn, Responsable projet Lean chez Theus Industries, explique comment ce rôle a émergé progressivement pour fluidifier la production et soutenir les opérateurs.

Avec l’augmentation du nombre de pièces par foyer et la complexification des méthodes de production, les managers ne pouvaient plus tout piloter seuls.

C’est dans ce contexte que le rôle du Team Leader s’est imposé comme une nécessité pour accompagner ces évolutions sans perdre en fluidité ni en efficacité.

Mais son rôle ne se limite pas à un simple relais hiérarchique.

Jocelyn décrit sa mission comme un soutien quotidien aux équipes, centré sur les conditions de travail plutôt que sur la production elle-même.

Le Team Leader s’assure que la qualité est au rendez-vous en créant les conditions favorables au travail et au développement des équipes.

Sa mission est d’assurer que :

Les objectifs de la journée et de la semaine sont atteints dans les meilleures conditions.

Les équipes disposent de tout ce dont elles ont besoin pour travailler en confort.

Un climat de confiance mutuelle s’installe, où les problèmes sont discutés et traités ouvertement.

Chez Theus, cette approche repose sur un postulat clair : des équipes bien soutenues produisent mieux.

Son rôle n’est pas d’imposer des décisions, mais d’aider les équipes à trouver elles-mêmes les solutions les plus adaptées.

Chez Theus, une solution peut être appliquée immédiatement à deux conditions :

Elle ne crée aucun risque en termes de sécurité.

Elle ne dégrade pas l’expérience client finale.

Si ces critères sont respectés, l’équipe teste sa solution sans attendre.

Mais cette approche ne fonctionne que si le management accepte de lâcher prise.

Un bon Team Leader doit comprendre que la solution trouvée par l’équipe n’est peut-être pas celle qu’il aurait choisie lui-même… et c’est OK.

C’est un véritable changement de posture, qui transforme la dynamique d’apprentissage des équipes.

Et c’est précisément ce que vit au quotidien François Abdennour, coordinateur de l’équipe tôlerie chez Theus

De la théorie à la pratique : l’apprentissage par la résolution de problème

Chez Theus, la résolution de problème n’est pas une simple routine corrective.

C’est un levier de montée en compétence pour les équipes.

François explique comment l’équipe a détecté et corrigé un problème de fissures sur des pièces métalliques en seulement 48 heures.

Grâce à la réactivité et à l’autonomie des équipes, les hypothèses ont été rapidement testées et la solution identifiée avant que le défaut ne se propage.

Pourquoi cette approche est-elle si puissante ?

Les problèmes sont visibles immédiatement, grâce à un système de remontée des anomalies.

Les équipes ne laissent rien traîner : chaque problème est une opportunité d’apprentissage.

La réactivité est maximale, car ce sont ceux qui font qui testent directement les solutions.

Ce mode de fonctionnement crée un cercle vertueux :

➡️ Les équipes deviennent autonomes sur la résolution de problèmes.

➡️ L’amélioration continue est portée par le terrain, et non imposée d’en haut.

➡️ La production gagne en efficacité sans sacrifier l’engagement des équipes.

Ce que montre l’exemple de François, c’est que le Team Leader ne dicte pas, il facilite.

Son rôle est de créer les conditions pour que les équipes aient les moyens de progresser et de remonter les bonnes informations au management.

Parce qu’au final, une transformation industrielle ne fonctionne que si elle est ancrée dans la réalité du terrain.

Et c’est là que les Team Leaders deviennent les piliers invisibles d’une entreprise qui avance.

Un grand merci à Theus Industries pour leur accueil et cette immersion sur le terrain. Merci à Sophie, Mathieu, Cédric, Jocelyn, François et toutes les équipes pour ces échanges concrets et passionnants. Une boîte qui grandit sans perdre son ADN, portée par des équipes engagées.

Passe du constat à l’action : expérimente ces leviers sur le terrain

Comprendre le rôle clé du Team Leader, structurer la transmission du savoir-faire, encourager l’autonomie… C’est sur le terrain que tout se joue.

Dans l’Atelier Découverte, on ne se contente pas de parler de management : on le met en pratique, en conditions réelles.

L’Atelier Découverte, c’est une immersion guidée pour :

✅ Voir en direct comment aligner stratégie et terrain, sans créer de rupture.

✅ Expérimenter des méthodes qui renforcent l’autonomie des équipes, plutôt que d’alourdir le management.

✅ Comprendre, en quelques heures, ce que d’autres mettent une carrière à découvrir.

Tu peux lire, te former, accumuler les concepts…

Ou venir les tester et les ancrer pour de bon.

👉 Une après-midi pour expérimenter ce qui fait vraiment avancer une entreprise.

(Places limitées : 4 sessions par mois.)

Voir la présentation complète de l’Atelier Découverte

Qu’as-tu pensé de cette newsletter ?

Réponds directement à cet email pour me le dire.

Qu’est-ce qui t’a marqué ? Inspiré ? Surpris ? Je lis chaque réponse avec attention

Si elle t’a plu, n’hésite pas à la partager avec un·e dirigeant·e ou manager de ton entourage.

💡 Qui suis-je ?

J’ai découvert le modèle Lean de Toyota il y a près de 15 ans, et ça a révolutionné mon approche en tant que manager et chef d’entreprise.

Il m’a permis de gérer la croissance de mon entreprise et de la revendre quelques années plus tard à un acteur clef du marché.

Aujourd’hui, je fais ma mission de familiariser les patrons et managers de demain à cette pratique, et partager la méthode de Toyota au plus grand nombre.

Je les emmène avec moi sur le terrain, dans ma quête d’amélioration et de croissance.

Depuis 2016, je cogère Keenly et Learning to Scale, dans lesquels nous avons accompagné plus de 800 patrons et managers de demain dans leur quête d’amélioration et de croissance, en les familiarisant au Lean ****(Qonto, Theodo, Aramis Auto, JVWEB, RSM Sofira, Leocare, etc.)

Chaque jour, je me bats contre le management bureaucratique et financier, qui cause trop de dégâts sur la santé des personnes (burn-out), le gaspillage des talents (bore-out), les relations entre les gens, la perte de sens du travail (brown-out), la qualité des produits, la satisfaction des clients, l’impact environnemental, et la pérennité des boîtes.

Et dans les prochaines éditions hebdomadaires de la newsletter : je te partagerai des réflexions, des retours d’expérience, et des outils, pour comprendre le modèle Lean et te faire évoluer dans ta carrière de dirigeant ou team leader.